Comprendre les bases de la programmation CNC

Qu'est-ce que la programmation CNC

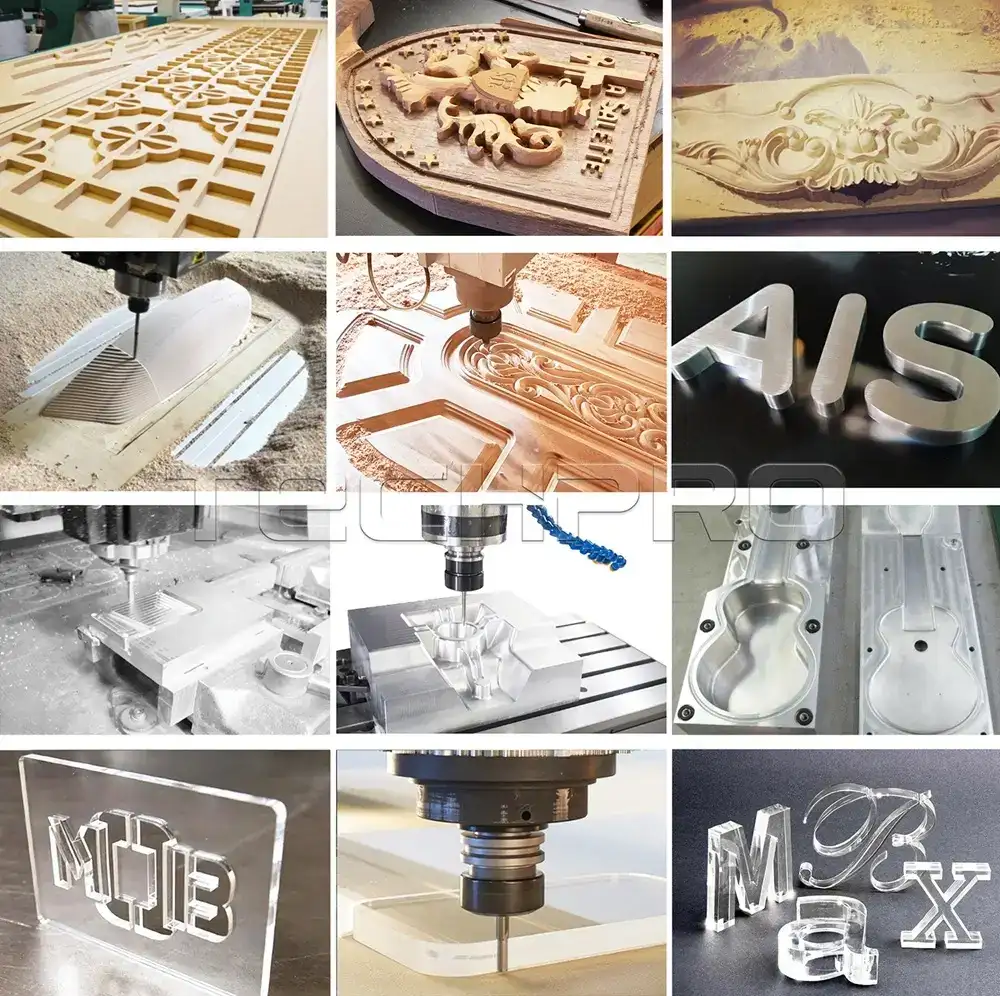

La programmation CNC est le processus de création d'un ensemble d'instructions qui indique à une machine CNC comment se déplacer et fonctionner pour fabriquer une pièce. Considérez cela comme écrire une recette pour la machine. Ces instructions guident la machine précisément pour couper, percer ou façonner les matériaux.

Le langage le plus courant pour la programmation CNC est G-code, une série de commandes qui contrôlent les mouvements tels que la direction, la vitesse et la position. Avec le G-code, M-code gère les fonctions de la machine telles que le démarrage ou l'arrêt du mandrin, le contrôle du liquide de refroidissement et les changements d'outil.

| Type de code | Fonction | Commande d'exemple |

|---|---|---|

| G-code | Contrôle du mouvement et du positionnement | G01 ( déplacement linéaire) |

| M-code | Contrôle des opérations de la machine | M03 (Mandrin en marche horaire) |

Composants clés

Comprendre les éléments clés de la programmation CNC est crucial :

- Systèmes de coordonnées: Définir l'espace de travail de la machine en utilisant les axes X, Y, Z.

- Axes: Représenter les directions de mouvement. La plupart des machines CNC utilisent 3 axes (X, Y, Z), tandis que les machines avancées ont 4 ou 5 axes.

- Défauts de positionnement: Points de référence sur la pièce, comme G54, qui aident la machine à savoir où commencer la coupe.

Méthodes de programmation

Il existe trois principales façons de programmer des machines CNC :

- Écriture manuelle de G-code: Codage direct des instructions à la main. C’est précis mais complexe, idéal pour des tâches simples ou personnalisées.

- Programmation conversationnelle: Utilise une interface simplifiée où vous saisissez des commandes sans coder, idéale pour les débutants sur certains routeurs CNC.

- Logiciel CAM: Les outils de Fabrication Assistée par Ordinateur génèrent automatiquement du G-code à partir de modèles CAO. C’est le choix le plus efficace pour des travaux complexes ou répétitifs.

Pour les débutants, il est recommandé de commencer par la programmation conversationnelle ou des Logiciel CAM bases

pour combler le fossé entre la conception et l’usinage.

Pourquoi la programmation CNC est importante

- RépétabilitéLa programmation CNC est la colonne vertébrale de la fabrication moderne. Voici pourquoi :

- : Les programmes peuvent être réutilisés pour produire des pièces identiques de manière cohérente.Réduction des déchets

- : L’usinage précis minimise le rebus de matériau.Taux d’erreur réduit

: Les instructions automatisées limitent les erreurs humaines, améliorant la qualité.

Outils et logiciels dont vous aurez besoin

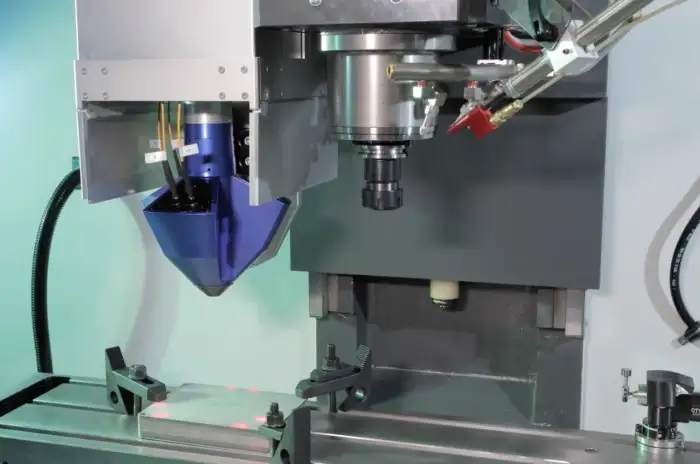

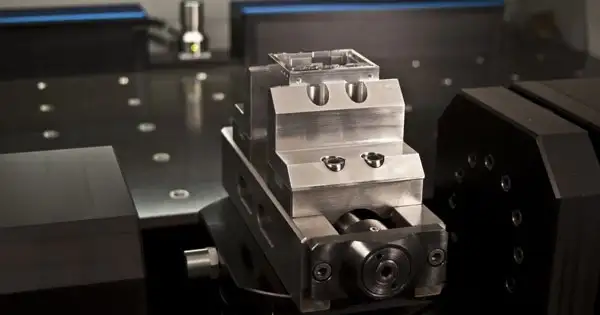

Éléments essentiels du matériel

Pour commencer à programmer une machine CNC, vous avez besoin du bon matériel. Cela inclut la machine CNC elle-même, qui est équipée de contrôleurs interprétant votre G-code et envoyant des commandes pour déplacer les outils. Les porte-outils sont également importants — ils maintiennent vos outils de coupe stables et précis. Les sondes aident à mesurer et à configurer la pièce avec précision, en s'assurant que tout est aligné avant le début de la coupe.

Recommandations logicielles

Vous aurez besoin de logiciels de CAO et FAO pour concevoir des pièces et générer des trajectoires d'outil. Il existe d'excellentes options gratuites, mais pour les professionnels, investir dans des solutions groupées comme celles de TechPro CNC est judicieux. Ces packages combinent capacités de CAO et FAO, simplifiant votre flux de travail de la conception à l'exportation du G-code, et sont optimisés pour fonctionner en douceur avec les machines TechPro CNC.

Liste de vérification de la configuration

Voici une liste de vérification rapide pour mettre votre système en marche en toute sécurité et efficacité :

- Installez votre logiciel de CAO/FAO et confirmez qu'il supporte le contrôleur de votre machine.

- Connectez le contrôleur CNC à votre ordinateur via USB ou câble réseau.

- Fixez solidement les porte-outils et vérifiez la calibration des outils.

- Utilisez des sondes ou des méthodes manuelles pour définir les décalages de travail.

- Calibrez les axes de votre machine pour qu'ils correspondent au système de coordonnées de votre logiciel.

- Effectuez des tests de connexion de base pour confirmer la communication entre le matériel et le logiciel.

- Familiarisez-vous avec les arrêts d'urgence et les protections de la machine avant de lancer un programme.

Suivre ces étapes garantit que votre configuration CNC est prête pour une programmation précise et sécurisée.

Guide étape par étape pour programmer une machine CNC

Étape 1 Concevez votre pièce dans la CAO

Commencez par créer un modèle détaillé en 2D ou 3D de votre pièce en utilisant un logiciel de CAO. Concentrez-vous sur des dimensions précises, des tolérances et des propriétés matérielles pour garantir que le produit final correspond à vos spécifications. Importez votre fichier de conception dans votre logiciel de FAO une fois qu'il est prêt.

Étape 2 Générer des trajectoires d'outil en FAO

Définissez les opérations d'usinage en sélectionnant les bons outils de coupe et en configurant les trajectoires d'outil. Utilisez le logiciel de FAO pour simuler ces trajectoires et repérer d'éventuelles collisions ou erreurs avant de continuer. Cette étape est cruciale pour éviter les crashs de la machine et le gaspillage de matière.

Étape 3 Écrire ou Exporter le G-Code

Le logiciel FAO générera le G-code, qui contrôle votre machine CNC. Si vous écrivez le code manuellement, suivez les règles de syntaxe de base et les commandes pour créer un programme sûr et efficace. Voici un exemple simple de G-code pour une opération de fraisage :

G21 ; Définir les unités en millimètres

G90 ; Positionnement absolu

M06 T1 ; Changement d’outil vers l’outil 1

G01 X10 Y10 F100 ; Déplacement vers X10 Y10 à une vitesse d’avance de 100

Étape 4 Sélection des Outils et Vitesses d’Avance

Choisissez les outils de coupe appropriés pour votre matériau. Calculez les vitesses de broche et les vitesses d’avance en utilisant des tableaux de matériaux ou les recommandations logicielles. Optimiser ces valeurs améliore la durée de vie des outils et la finition de surface tout en évitant les dommages.

Étape 5 Configurer les Coordonnées de Travail et les Décalages

Réinitialisez votre pièce en définissant le système de coordonnées de travail, généralement G54. Cela indique à la machine exactement où se trouve la pièce sur la table et garantit la répétabilité pour plusieurs séries.

Étape 6 Simuler et Vérifier

Exécutez une simulation virtuelle de votre G-code pour vérifier les erreurs, les creusements ou les mouvements inefficaces. Les outils de simulation CNC aident à détecter les problèmes avant de gaspiller du matériau ou de risquer d’endommager la machine.

Étape 7 Charger et Effectuer un Test à Sec du Programme

Transférez votre code au contrôleur CNC et effectuez un test à sec sans engagement de l’outil (coupe à vide). Cette étape confirme que la machine suit le chemin prévu en toute sécurité.

Étape 8 Exécuter et Surveiller

Démarrez l’usinage réel à des vitesses et avances conservatrices. Surveillez attentivement l’opération pour tout signe de problème ou d’ajustement nécessaire.

Étape 9 Post-traiter et Optimiser

Après la première passe, examinez la pièce finie et la performance du G-code. Modifiez le programme pour améliorer l’efficacité, la finition de surface ou le temps de cycle avant les productions complètes.

Pour les fraiseuses CNC avancées ou les machines laser, découvrez des options comme le TechPro CNC fraiseuse de loisir pour voir les configurations compatibles et les fonctionnalités.

Suivre ces étapes de manière systématique aide à minimiser les erreurs et à maximiser l'efficacité, rendant la programmation CNC plus fluide et plus fiable.

Erreurs courantes et dépannage

Principales erreurs à surveiller

Lors de la programmation d'une machine CNC, quelques erreurs reviennent fréquemment :

- Confusions d'unités: Confondre pouces et millimètres conduit à des pièces de mauvaise taille. Vérifiez toujours vos réglages d'unités avant de commencer.

- Accidents d'outil: Frôler une pièce ou un dispositif signifie généralement des trajectoires ou des décalages incorrects. Ceux-ci peuvent endommager les outils et les machines, alors vérifiez soigneusement la longueur et la position des outils.

- Problèmes de commandes modales: Les machines CNC se souviennent de la dernière commande jusqu'à ce qu'elle soit modifiée, ce qui peut parfois provoquer des mouvements inattendus si le programmeur oublie de réinitialiser ou d'annuler les commandes.

Solutions et conseils de diagnostic

Pour assurer le bon fonctionnement de votre CNC, voici quelques astuces de dépannage :

- Utilisez des outils de simulation CNC: Exécutez votre code G dans un logiciel de simulation avant la coupe réelle pour détecter les erreurs rapidement.

- Vérifiez les journaux d'erreurs: La plupart des contrôleurs fournissent des rapports d'erreurs. Utilisez-les pour identifier rapidement les problèmes.

- Outils de débogage: Divisez votre programme en sections plus petites et exécutez-les étape par étape pour isoler les problèmes.

- Vérifiez les décalages de travail et la longueur des outils: Confirmez toujours ces valeurs avant l’usinage.

Protocoles de sécurité à suivre

La sécurité est primordiale lors de la manipulation des machines CNC. Voici ce qu’il faut garder à l’esprit :

- Protection de la machine: Assurez-vous que toutes les protections et couvercles sont en place pour vous protéger des copeaux et des pièces en mouvement.

- Arrêts d’urgence: Testez régulièrement les boutons d’arrêt d’urgence afin de pouvoir arrêter la machine instantanément si nécessaire.

- Bases de la certification: Si vous êtes débutant, envisagez une formation ou une certification de base en sécurité d’utilisation des CNC pour réduire les risques.

- Équipement de protection individuelle (EPI): Portez des lunettes de sécurité, une protection auditive et évitez les vêtements amples près de la machine.

En restant vigilant face à ces pièges courants et en suivant les protocoles de sécurité, vous éviterez des temps d’arrêt coûteux et maintiendrez la fiabilité de votre machine CNC.

Conseils avancés pour une programmation CNC efficace

Pour améliorer votre efficacité en programmation CNC, commencez à utiliser des macros et sous-programmes. Ceux-ci vous permettent de créer des blocs de code réutilisables pour des tâches complexes ou répétitives, réduisant ainsi le temps de programmation et les erreurs. Par exemple, si vous usinez une pièce avec des caractéristiques similaires à plusieurs reprises, les macros automatisent ces mouvements sans réécrire le code à chaque fois.

Ensuite, explorez la programmation multi-axes. Bien que l’usinage 3 axes couvre la plupart des travaux, les machines CNC 4 et 5 axes offrent plus de possibilités, notamment pour les pièces complexes. Ces axes supplémentaires vous permettent d’aborder la pièce sous différents angles, améliorant la précision et la finition des surfaces sur des formes complexes.

Enfin, réfléchissez à la manière dont la programmation s’intègre dans votre configuration de production globale. Intégration de l’automatisation—comme connecter votre machine CNC à des alimentateurs de barres ou des chargeurs robotiques—peut rationaliser les séries de production. Le chargement et le déchargement automatisés réduisent les temps d'arrêt, afin que votre machine continue de fonctionner plus longtemps avec moins d'intervention humaine.

L'utilisation de ces techniques avancées peut élever votre production, rendant votre programmation plus intelligente et votre atelier plus productif.

Ressources et prochaines étapes

Si vous êtes prêt à approfondir la programmation CNC, il existe de nombreux outils d'apprentissage gratuits pour commencer. Des cours en ligne, des manuels et des tutoriels couvrent tout, des tutoriels de base sur le G-code à la génération avancée de trajectoires d'outils. Ces ressources vous aident à développer vos compétences à votre rythme tout en vous familiarisant avec les normes de l'industrie.

TechPro CNC offre un support solide pour vous aider à progresser, y compris des consultations, des certifications et des démonstrations en direct. Que vous souhaitiez des conseils personnalisés ou une formation pour faire avancer les connaissances de votre équipe, leur expertise peut rendre votre configuration CNC plus efficace.