Verstehen der Grundlagen der CNC-Programmierung

Was ist CNC-Programmierung

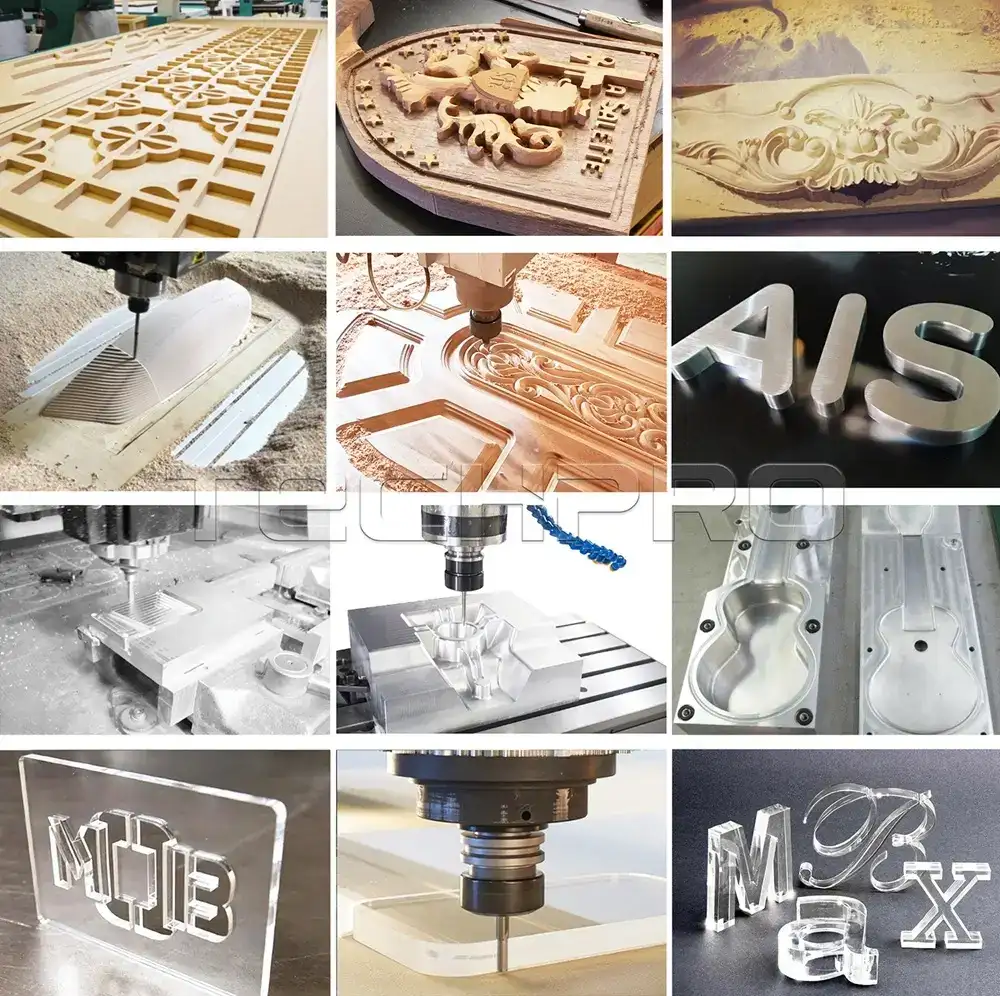

CNC-Programmierung ist der Prozess der Erstellung eines Satzes von Anweisungen, die einer CNC-Maschine mitteilen, wie sie sich bewegen und betreiben soll, um ein Teil herzustellen. Stellen Sie es sich vor wie das Schreiben eines Rezepts für die Maschine. Diese Anweisungen führen die Maschine präzise, um Materialien zu schneiden, bohren oder zu formen.

Die gebräuchlichste Sprache für CNC-Programmierung ist G-Code, eine Reihe von Befehlen, die Bewegungen wie Richtung, Geschwindigkeit und Position steuern. Zusammen mit G-Code M-Code übernimmt Maschinenfunktionen wie das Starten oder Stoppen des Spindels, Kühlmittelsteuerung und Werkzeugwechsel.

| Code-Typ | Funktion | Beispielbefehl |

|---|---|---|

| G-Code | Steuert Bewegung & Positionierung | G01 (Lineare Bewegung) |

| M-Code | Steuert Maschinenoperationen | M03 (Spindel im Uhrzeigersinn einschalten) |

Wichtige Komponenten

Das Verständnis der Schlüsselelemente in der CNC-Programmierung ist entscheidend:

- Koordinatensysteme: Definieren den Arbeitsbereich der Maschine mit X-, Y- und Z-Achsen.

- Achsen: Stellen Bewegungsrichtungen dar. Die meisten CNC-Maschinen verwenden 3 Achsen (X, Y, Z), während fortgeschrittene Maschinen 4 oder 5 Achsen haben.

- Werkzeugversätze: Referenzpunkte am Werkstück, wie G54, die der Maschine helfen zu wissen, wo der Schnitt beginnen soll.

Programmiermethoden

Es gibt drei Hauptwege, CNC-Maschinen zu programmieren:

- Manuelles G-Code-Schreiben: Direkte Codierung der Anweisungen von Hand. Es ist präzise, aber komplex, am besten für einfache oder kundenspezifische Aufgaben.

- Konversationsprogrammierung: Verwendet eine vereinfachte Oberfläche, bei der Sie Befehle ohne Codierung eingeben, ideal für Anfänger bei bestimmten CNC-Fräsen.

- CAM-Software: Computer-Aided Manufacturing-Tools generieren automatisch G-Code aus CAD-Modellen. Dies ist die effizienteste Wahl für komplexe oder wiederholende Arbeiten.

Für Anfänger wird empfohlen, mit Konversationsprogrammierung oder einfachen CAM-Software zu beginnen, um die Lücke zwischen Design und Bearbeitung zu überbrücken.

Warum CNC-Programmierung wichtig ist

CNC-Programmierung ist das Rückgrat der modernen Fertigung. Hier ist warum:

- Wiederholbarkeit: Programme können wiederverwendet werden, um identische Teile konsistent herzustellen.

- Weniger Abfall: Präzises Bearbeiten minimiert Materialverschwendung.

- Geringere Fehlerquoten: Automatisierte Anweisungen begrenzen menschliche Fehler und verbessern die Qualität.

Statistiken zeigen, dass CNC-Programmierung Fehler um bis zu 75,1 % reduzieren und die Produktionseffizienz um 40,1 % steigern kann. Das bedeutet weniger Ausfallzeiten und eine bessere Produktzuverlässigkeit.

Werkzeuge und Software, die Sie benötigen

Hardware-Essentials

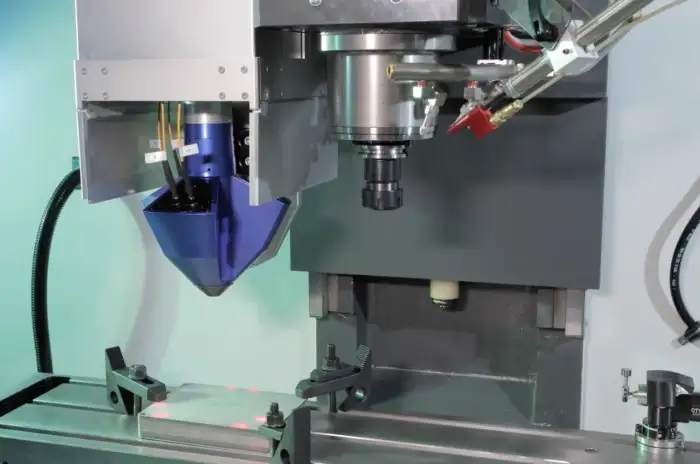

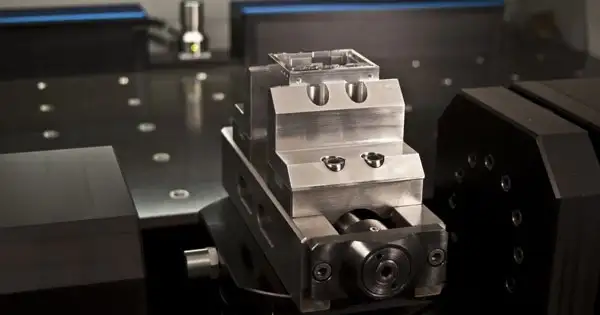

Um mit der Programmierung einer CNC-Maschine zu beginnen, benötigen Sie die richtige Hardware. Dazu gehört die CNC-Maschine selbst, die Controller enthält, die Ihren G-Code interpretieren und Befehle zum Bewegen der Werkzeuge senden. Werkzeughalter sind ebenfalls wichtig – sie halten Ihre Schneidwerkzeuge stabil und präzise. Sonden helfen beim Messen und Einrichten des Werkstücks, um sicherzustellen, dass alles vor dem Schneiden richtig ausgerichtet ist.

Software-Empfehlungen

Sie benötigen CAD- und CAM-Software, um Teile zu entwerfen und Werkzeugwege zu generieren. Es gibt großartige kostenlose Optionen, aber für Profis ist es sinnvoll, in Software wie die Bündellösungen von TechPro CNC zu investieren. Diese Pakete kombinieren CAD- und CAM-Fähigkeiten und optimieren Ihren Arbeitsablauf vom Design bis zum G-Code-Export. Sie sind darauf ausgelegt, reibungslos mit TechPro CNC-Maschinen zu arbeiten.

Setup-Checkliste

Hier ist eine kurze Checkliste, um Ihr System sicher und effizient in Betrieb zu nehmen:

- Installieren Sie Ihre CAD/CAM-Software und bestätigen Sie, dass sie den Controller Ihrer Maschine unterstützt.

- Verbinden Sie den CNC-Controller über USB oder Netzwerkkabel mit Ihrem Computer.

- Befestigen Sie Werkzeughalter sicher und überprüfen Sie die Werkzeugkalibrierung.

- Verwenden Sie Sonden oder manuelle Methoden, um Werkstück-Offsets einzustellen.

- Kalibrieren Sie die Achsen Ihrer Maschine, damit sie mit dem Koordinatensystem Ihrer Software übereinstimmen.

- Führen Sie grundlegende Verbindungstests durch, um die Kommunikation zwischen Hardware und Software zu bestätigen.

- Machen Sie sich vor dem Start eines Programms mit Not-Aus-Schaltern und Maschinenschutzvorrichtungen vertraut.

Diese Schritte stellen sicher, dass Ihre CNC-Einrichtung für eine präzise und sichere Programmierung bereit ist.

Schritt-für-Schritt-Anleitung zur Programmierung einer CNC-Maschine

Schritt 1: Entwerfen Sie Ihr Teil in CAD

Beginnen Sie mit der Erstellung eines detaillierten 2D- oder 3D-Modells Ihres Teils mit CAD-Software. Konzentrieren Sie sich auf genaue Abmessungen, Toleranzen und Materialeigenschaften, um sicherzustellen, dass das Endprodukt Ihren Spezifikationen entspricht. Importieren Sie Ihre Entwurfsdatei in Ihre CAM-Software, sobald sie fertig ist.

Schritt 2: Generieren Sie Werkzeugwege in CAM

Definieren Sie die Bearbeitungsoperationen, indem Sie die richtigen Schneidwerkzeuge auswählen und Werkzeugwege festlegen. Verwenden Sie die CAM-Software, um diese Wege zu simulieren und potenzielle Kollisionen oder Fehler zu erkennen, bevor Sie fortfahren. Dieser Schritt ist entscheidend, um Maschinenausfälle und Materialverschwendung zu vermeiden.

Schritt 3 Schreiben oder Exportieren von G-Code

Die CAM-Software erzeugt G-Code, der Ihre CNC-Maschine steuert. Wenn Sie den Code manuell schreiben, befolgen Sie grundlegende Syntaxregeln und Befehle, um ein sicheres und effizientes Programm zu erstellen. Hier ist ein einfaches Beispiel für G-Code bei einer Fräsoperation:

G21 ; Einheiten auf Millimeter einstellen

G90 ; Absolute Positionierung

M06 T1 ; Werkzeugwechsel zu Werkzeug 1

G01 X10 Y10 F100 ; Bewege zu X10 Y10 mit Vorschub 100

Schritt 4 Werkzeugauswahl und Schnittgeschwindigkeiten

Wählen Sie die passenden Schneidwerkzeuge für Ihr Material aus. Berechnen Sie Spindeldrehzahlen und Vorschübe anhand von Materialtabellen oder Softwareempfehlungen. Die Optimierung dieser Werte verbessert die Werkzeuglebensdauer und Oberflächenqualität und verhindert Schäden.

Schritt 5 Einrichten der Werkstückkoordinaten und Offsets

Nullen Sie Ihr Werkstück, indem Sie das Werkstückkoordinatensystem einstellen, üblicherweise G54. Dies teilt der Maschine genau mit, wo sich das Teil auf dem Tisch befindet, und gewährleistet Wiederholgenauigkeit bei mehreren Durchläufen.

Schritt 6 Simulation und Überprüfung

Führen Sie eine virtuelle Simulation Ihres G-Codes durch, um Fehler, Ausrisse oder ineffiziente Bewegungen zu erkennen. CNC-Simulationswerkzeuge helfen, Probleme zu erkennen, bevor Material verschwendet wird oder Maschinenschäden entstehen.

Schritt 7 Programm laden und Trockenlauf durchführen

Übertragen Sie Ihren Code auf den CNC-Controller und führen Sie einen Trockenlauf ohne eingesetztes Werkzeug (Luftschnitt) durch. Dieser Schritt bestätigt, dass die Maschine dem vorgesehenen Pfad sicher folgt.

Schritt 8 Ausführen und Überwachen

Starten Sie die eigentliche Bearbeitung mit konservativen Geschwindigkeiten und Vorschüben. Beobachten Sie den Vorgang genau auf Anzeichen von Problemen oder notwendigen Anpassungen.

Schritt 9 Nachbearbeitung und Optimierung

Überprüfen Sie nach dem ersten Lauf das fertige Teil und die Leistung des G-Codes. Bearbeiten Sie das Programm, um Effizienz, Oberflächenqualität oder Zykluszeit vor der Serienproduktion zu verbessern.

Für fortgeschrittene CNC-Fräsen oder Lasermaschinen sehen Sie sich Optionen wie den TechPro CNC Hobby-Fräser um kompatible Setups und Funktionen zu sehen.

Das systematische Befolgen dieser Schritte hilft, Fehler zu minimieren und die Effizienz zu maximieren, wodurch die CNC-Programmierung reibungsloser und zuverlässiger wird.

Häufige Fehler und Fehlerbehebung

Wichtigste Fehler, auf die man achten sollte

Beim Programmieren einer CNC-Maschine treten häufig einige Fehler auf:

- Einheitenverwechslungen: Verwechslung von Zoll und Millimeter führt zu falsch dimensionierten Teilen. Überprüfen Sie immer Ihre Einheiteneinstellungen, bevor Sie beginnen.

- Werkzeugkollisionen: Das Treffen eines Werkstücks oder einer Vorrichtung bedeutet meist falsche Werkzeugwege oder Offsets. Diese können Werkzeuge und Maschinen beschädigen, daher überprüfen Sie Werkzeuglängen und -positionen sorgfältig.

- Modalbefehlsprobleme: CNC-Maschinen merken sich den letzten Befehl, bis er geändert wird, was manchmal zu unerwarteten Bewegungen führt, wenn der Programmierer vergisst, Befehle zurückzusetzen oder abzubrechen.

Fehlerbehebung und Diagnosetipps

Um Ihren CNC reibungslos laufen zu lassen, hier einige Tipps zur Fehlerbehebung:

- Verwenden Sie CNC-Simulationswerkzeuge: Führen Sie Ihren G-Code vor dem eigentlichen Schnitt in Simulationssoftware aus, um Fehler frühzeitig zu erkennen.

- Fehlerprotokolle überprüfen: Die meisten Steuerungen liefern Fehlerberichte. Nutzen Sie diese, um Probleme schnell zu identifizieren.

- Debugging-Tools: Teilen Sie Ihr Programm in kleinere Abschnitte auf und führen Sie diese Schritt für Schritt aus, um Probleme zu isolieren.

- Arbeitsoffsets und Werkzeuglängen überprüfen: Bestätigen Sie diese Werte immer vor der Bearbeitung.

Sicherheitsprotokolle, die Sie befolgen sollten

Sicherheit ist der Schlüssel bei der Handhabung von CNC-Maschinen. Hier ist, was Sie beachten sollten:

- Maschinenschutz: Stellen Sie sicher, dass alle Schutzvorrichtungen und Abdeckungen angebracht sind, um vor Spänen und beweglichen Teilen zu schützen.

- Not-Aus-Schalter: Testen Sie regelmäßig die Not-Aus-Schalter, damit Sie die Maschine bei Bedarf sofort stoppen können.

- Grundlagen der Zertifizierung: Wenn Sie neu sind, sollten Sie eine grundlegende Sicherheitsschulung oder Zertifizierungen für den CNC-Betrieb in Betracht ziehen, um Risiken zu minimieren.

- Persönliche Schutzausrüstung (PSA): Tragen Sie Schutzbrillen, Gehörschutz und vermeiden Sie lockere Kleidung in der Nähe der Maschine.

Wenn Sie auf diese häufigen Fallstricke achten und Sicherheitsprotokolle befolgen, vermeiden Sie kostspielige Ausfallzeiten und sorgen für einen zuverlässigen Betrieb Ihrer CNC-Maschine.

Erweiterte Tipps für effizientes CNC-Programmieren

Um Ihre Effizienz beim CNC-Programmieren zu steigern, beginnen Sie mit Makros und Unterprogrammen. Damit können Sie wiederverwendbare Codeblöcke für komplexe oder repetitive Aufgaben erstellen, was die Programmierzeit verkürzt und Fehler reduziert. Wenn Sie beispielsweise ein Teil mit ähnlichen Merkmalen wiederholt bearbeiten, helfen Makros, diese Bewegungen zu automatisieren, ohne den Code jedes Mal neu schreiben zu müssen.

Als Nächstes erkunden Sie Mehrachsen-Programmierung. Während die 3-Achsen-Bearbeitung die meisten Aufgaben abdeckt, eröffnen 4- und 5-Achsen-CNC-Maschinen mehr Möglichkeiten, insbesondere bei komplexen Teilen. Diese zusätzlichen Achsen ermöglichen es, das Werkstück aus verschiedenen Winkeln anzugehen, was die Präzision und Oberflächenqualität bei komplexen Formen verbessert.

Abschließend sollten Sie darüber nachdenken, wie die Programmierung in Ihre größere Produktionsumgebung passt. Automatisierung integrieren—wie das Verbinden Ihrer CNC-Maschine mit Barzuführungen oder Roboterladungen—kann Serienproduktionen optimieren. Automatisiertes Be- und Entladen reduziert die Stillstandszeiten, sodass Ihre Maschine länger ohne menschliches Eingreifen arbeitet.

Der Einsatz dieser fortschrittlichen Techniken kann Ihre Produktion steigern, Ihre Programmierung intelligenter machen und Ihren Betrieb produktiver gestalten.

Ressourcen und nächste Schritte

Wenn Sie bereit sind, tiefer in die CNC-Programmierung einzutauchen, gibt es zahlreiche kostenlose Lernwerkzeuge, um zu beginnen. Online-Kurse, Handbücher und Tutorials decken alles von grundlegenden G-Code-Tutorials bis hin zur fortgeschrittenen Werkzeugweg-Generierung ab. Diese Ressourcen helfen Ihnen, Fähigkeiten in Ihrem eigenen Tempo aufzubauen und sich mit Industriestandards vertraut zu machen.

TechPro CNC bietet solide Unterstützung, um Ihr Wachstum zu fördern, einschließlich Beratungen, Zertifizierungen und Live-Demos. Ob Sie persönliche Beratung oder Schulungen wünschen, um das Wissen Ihres Teams zu erweitern – ihre Expertenführung kann Ihre CNC-Einrichtung effizienter machen.