Zrozumienie podstaw programowania CNC

Czym jest programowanie CNC

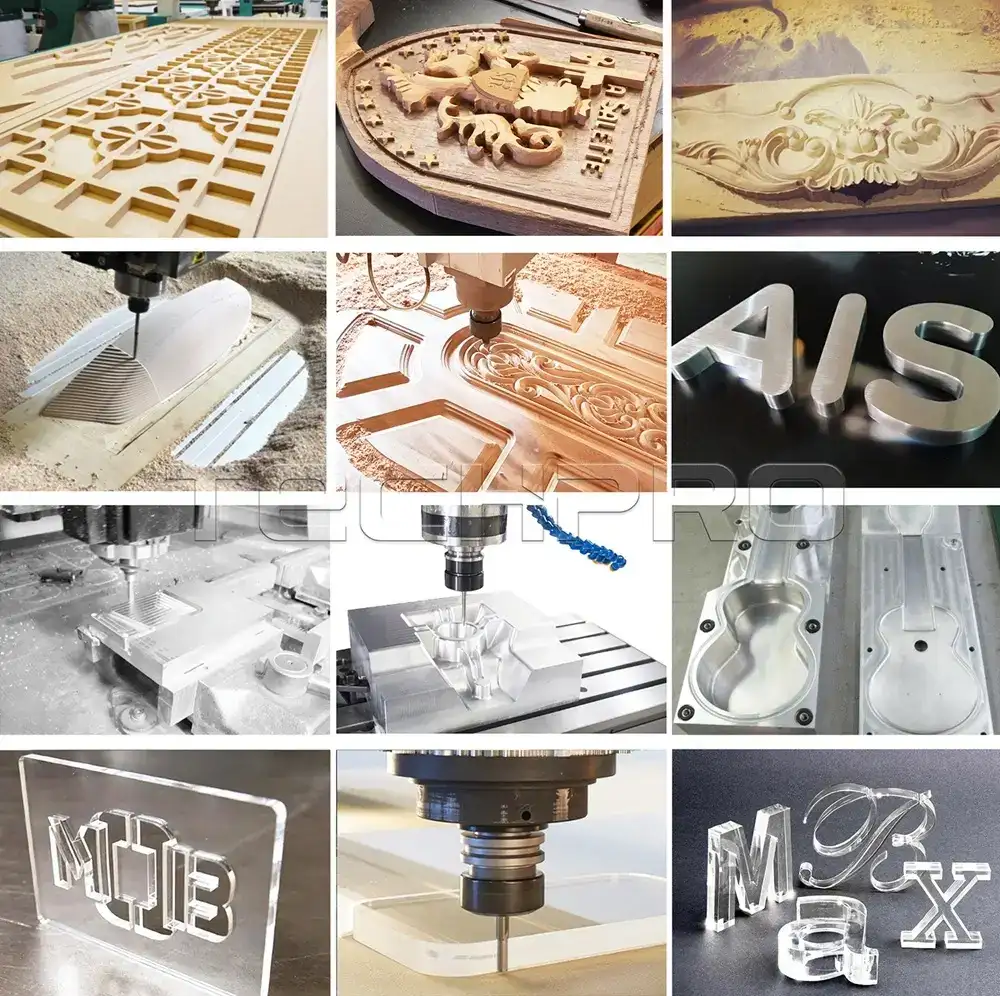

Programowanie CNC to proces tworzenia zestawu instrukcji, które informują maszynę CNC, jak się poruszać i działać, aby wykonać element. Wyobraź sobie to jako pisanie przepisu dla maszyny. Te instrukcje precyzyjnie kierują maszyną do cięcia, wiercenia lub kształtowania materiałów.

Najczęstszy język programowania CNC to G-code, seria poleceń, które kontrolują ruchy, takie jak kierunek, prędkość i pozycja. Obok G-code, M-code obsługuje funkcje maszyny, takie jak uruchamianie lub zatrzymywanie wrzeciona, kontrola chłodziwa i wymiana narzędzi.

| Typ kodu | Funkcja | Przykład polecenia |

|---|---|---|

| G-code | Kontroluje ruch i pozycjonowanie | G01 (Ruch liniowy) |

| M-code | Kontroluje operacje maszyny | M03 (Wrzeciono włączone zgodnie z ruchem wskazówek zegara) |

Kluczowe elementy

Zrozumienie kluczowych elementów w programowaniu CNC jest niezwykle ważne:

- Układy współrzędnych: Definiują przestrzeń roboczą maszyny za pomocą osi X, Y, Z.

- Osie: Reprezentują kierunki ruchu. Większość maszyn CNC używa 3 osi (X, Y, Z), podczas gdy zaawansowane maszyny mają 4 lub 5 osi.

- Przesunięcia robocze: Punkty odniesienia na obrabiarce, takie jak G54, które pomagają maszynie określić, gdzie powinno rozpocząć się cięcie.

Metody programowania

Istnieją trzy główne sposoby programowania maszyn CNC:

- Ręczne pisanie G-code: Bezpośrednie kodowanie instrukcji ręcznie. Jest precyzyjne, ale skomplikowane, najlepiej dla prostych lub niestandardowych zadań.

- Programowanie konwersacyjne: Używa uproszczonego interfejsu, w którym wprowadzasz polecenia bez kodowania, idealne dla początkujących na niektórych routerach CNC.

- Oprogramowanie CAM: Narzędzia Computer-Aided Manufacturing automatycznie generują G-code z modeli CAD. To najwydajniejszy wybór dla złożonych lub powtarzalnych prac.

Dla początkujących zaleca się rozpoczęcie od programowania konwersacyjnego lub podstawowego oprogramowania CAM aby zniwelować różnicę między projektowaniem a obróbką.

Dlaczego programowanie CNC jest ważne

Programowanie CNC jest kręgosłupem nowoczesnego przemysłu. Oto dlaczego:

- Powtarzalność: Programy można wielokrotnie wykorzystywać do produkcji identycznych części w sposób spójny.

- Zmniejszone odpady: Precyzyjna obróbka minimalizuje odpady materiałowe.

- Niższy wskaźnik błędów: Automatyczne instrukcje ograniczają błędy ludzkie, poprawiając jakość.

Statystyki pokazują, że programowanie CNC może zmniejszyć błędy nawet o 75,1% i zwiększyć wydajność produkcji o 40,1%. Oznacza to mniej przestojów i lepszą niezawodność produktu.

Narzędzia i Oprogramowanie, które będziesz potrzebować

Podstawowe elementy sprzętowe

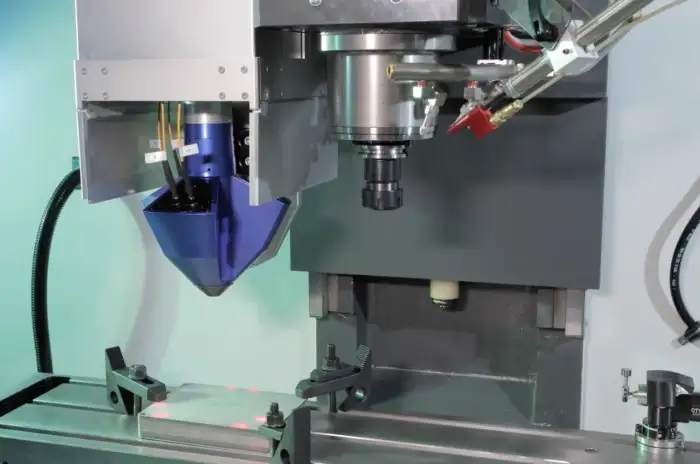

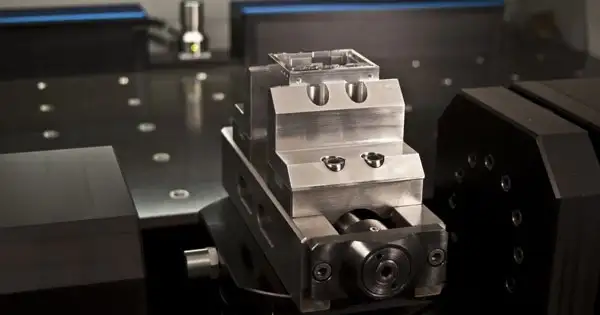

Aby rozpocząć programowanie maszyny CNC, potrzebujesz odpowiedniego sprzętu. Obejmuje to samą maszynę CNC, która posiada sterowniki interpretujące Twój kod G i wysyłające polecenia do poruszania narzędziami. Uchwyty narzędziowe są również ważne — zapewniają stabilność i precyzję Twoich narzędzi tnących. Sondy pomagają w pomiarze i ustawianiu dokładnego położenia obrabianego elementu, zapewniając, że wszystko jest poprawnie ustawione przed rozpoczęciem cięcia.

Rekomendacje dotyczące oprogramowania

Będziesz potrzebować oprogramowania CAD i CAM do projektowania części i generowania ścieżek narzędzi. Istnieją świetne darmowe opcje, ale dla profesjonalistów opłaca się zainwestować w rozwiązania pakietowe, takie jak TechPro CNC. Te pakiety łączą możliwości CAD i CAM, usprawniając przepływ pracy od projektu do eksportu kodu G, i są zoptymalizowane do płynnej współpracy z maszynami CNC TechPro.

Lista kontrolna konfiguracji

Oto szybka lista kontrolna, aby uruchomić Twój system bezpiecznie i efektywnie:

- Zainstaluj oprogramowanie CAD/CAM i potwierdź, że obsługuje ono sterownik Twojej maszyny.

- Podłącz sterownik CNC do komputera za pomocą kabla USB lub sieciowego.

- Bezpiecznie zamocuj uchwyty narzędziowe i zweryfikuj kalibrację narzędzi.

- Użyj sond lub metod manualnych do ustawienia offsetów roboczych.

- Kalibruj osie maszyny, aby odpowiadały układowi współrzędnych Twojego oprogramowania.

- Przeprowadź podstawowe testy połączenia, aby potwierdzić komunikację między sprzętem a oprogramowaniem.

- Zapoznaj się z funkcjami awaryjnego zatrzymania i osłonami maszyny przed rozpoczęciem pracy programem.

Przestrzeganie tych kroków zapewnia, że konfiguracja CNC jest gotowa do precyzyjnego i bezpiecznego programowania.

Przewodnik krok po kroku do programowania maszyny CNC

Krok 1 Projektuj swoją część w CAD

Rozpocznij od stworzenia szczegółowego modelu 2D lub 3D swojej części za pomocą oprogramowania CAD. Skup się na dokładnych wymiarach, tolerancjach i właściwościach materiałów, aby końcowy produkt spełniał Twoje wymagania. Zaimportuj plik projektu do oprogramowania CAM, gdy będzie gotowy.

Krok 2 Generuj ścieżki narzędzi w CAM

Zdefiniuj operacje obróbcze, wybierając odpowiednie narzędzia tnące i ustawiając ścieżki narzędzi. Użyj oprogramowania CAM do symulacji tych ścieżek i wykrycia potencjalnych kolizji lub błędów przed kontynuacją. Ten krok jest kluczowy, aby uniknąć uszkodzenia maszyny i marnowania materiału.

Krok 3: Napisz lub wyeksportuj kod G

Oprogramowanie CAM wygeneruje kod G, który steruje Twoją maszyną CNC. Jeśli piszesz kod ręcznie, przestrzegaj podstawowych zasad składni i poleceń, aby stworzyć bezpieczny i wydajny program. Oto prosty przykład kodu G dla operacji frezowania:

G21 ; Ustaw jednostki na milimetry

G90 ; Pozycjonowanie bezwzględne

M06 T1 ; Zmiana narzędzia na narzędzie 1

G01 X10 Y10 F100 ; Przesuń do X10 Y10 z prędkością posuwu 100

Krok 4: Wybór narzędzi i prędkości posuwu

Wybierz odpowiednie narzędzia skrawające do Twojego materiału. Oblicz prędkości wrzeciona i prędkości posuwu, korzystając z wykresów materiałów lub zaleceń oprogramowania. Optymalizacja tych wartości poprawia żywotność narzędzia i wykończenie powierzchni, zapobiegając uszkodzeniom.

Krok 5: Ustawienia współrzędnych roboczych i offsetów

Ustal zerową pozycję obrabianego elementu, ustawiając układ współrzędnych roboczych, najczęściej G54. To informuje maszynę dokładnie, gdzie znajduje się część na stole i zapewnia powtarzalność dla wielu cykli.

Krok 6: Symulacja i weryfikacja

Uruchom wirtualną symulację kodu G, aby sprawdzić błędy, zadziory lub nieefektywne ruchy. Narzędzia symulacji CNC pomagają wykryć problemy zanim zmarnujesz materiał lub narażysz maszynę na uszkodzenie.

Krok 7: Załaduj i wykonaj próbny przebieg programu

Przenieś kod do sterownika CNC i wykonaj próbny przebieg bez narzędzia (cięcie powietrzne). Ten krok potwierdza, że maszyna podąża za zamierzoną ścieżką bezpiecznie.

Krok 8: Wykonaj i monitoruj

Rozpocznij rzeczywiste obróbki z zachowaniem ostrożności, używając konserwatywnych prędkości i posuwów. Uważnie obserwuj operację, aby wychwycić oznaki problemów lub konieczność korekt.

Krok 9: Postproces i optymalizacja

Po początkowym wykonaniu przejrzyj gotowy element i wydajność kodu G. Edytuj program, aby poprawić wydajność, wykończenie powierzchni lub czas cyklu przed pełną produkcją.

Dla zaawansowanych frezarek CNC lub maszyn laserowych sprawdź opcje takie jak Hobby router TechPro CNC aby zobaczyć kompatybilne konfiguracje i funkcje.

Postępowanie zgodnie z tymi krokami systematycznie pomaga minimalizować błędy i maksymalizować wydajność, co sprawia, że programowanie CNC jest płynniejsze i bardziej niezawodne.

Typowe błędy i rozwiązywanie problemów

Najczęstsze błędy, na które warto zwrócić uwagę

Podczas programowania maszyny CNC pojawia się kilka częstych błędów:

- Pomieszanie jednostek: Mylenie cali i milimetrów prowadzi do nieprawidłowych rozmiarów elementów. Zawsze sprawdzaj ustawienia jednostek przed rozpoczęciem.

- Awaria narzędzia: Uderzenie w element lub mocowanie zwykle oznacza błędne ścieżki narzędzi lub offsety. Mogą one uszkodzić narzędzia i maszyny, więc dokładnie sprawdzaj długości i pozycje narzędzi.

- Problemy z komendami modalnymi: Maszyny CNC zapamiętują ostatnią komendę aż do jej zmiany, co czasami powoduje nieoczekiwane ruchy, jeśli programista zapomni zresetować lub anulować komendy.

Naprawy i wskazówki diagnostyczne

Aby utrzymać płynność działania CNC, oto kilka wskazówek dotyczących rozwiązywania problemów:

- Używaj narzędzi symulacyjnych CNC: Uruchom swój kod G w oprogramowaniu symulacyjnym przed rzeczywistym cięciem, aby wykryć błędy na wczesnym etapie.

- Sprawdzaj dzienniki błędów: Większość kontrolerów zapewnia raporty błędów. Używaj ich, aby szybko zidentyfikować problemy.

- Narzędzia do debugowania: Podziel swój program na mniejsze sekcje i uruchamiaj je krok po kroku, aby zlokalizować problemy.

- Weryfikuj offsety robocze i długości narzędzi: Zawsze potwierdzaj te wartości przed obróbką.

Protokóły bezpieczeństwa, które powinieneś przestrzegać

Bezpieczeństwo jest kluczowe podczas obsługi maszyn CNC. Oto, na co należy zwrócić uwagę:

- Ochrona maszyn: Upewnij się, że wszystkie osłony i pokrywy są na miejscu, aby chronić przed wiórami i ruchomymi częściami.

- Przyciski awaryjnego zatrzymania: Regularnie testuj przyciski awaryjnego zatrzymania, aby móc natychmiast zatrzymać maszynę w razie potrzeby.

- Podstawy certyfikacji: Jeśli jesteś nowy, rozważ podstawowe szkolenia z bezpieczeństwa obsługi CNC lub certyfikaty, aby zmniejszyć ryzyko.

- Osobiste środki ochrony (PPE): Noś okulary ochronne, ochronę słuchu i unikaj luźnych ubrań wokół maszyny.

Obserwując te typowe pułapki i przestrzegając protokołów bezpieczeństwa, unikniesz kosztownych przestojów i zapewnisz niezawodną pracę swojej maszyny CNC.

Zaawansowane wskazówki dla efektywnego programowania CNC

Aby zwiększyć efektywność programowania CNC, zacznij korzystać z makr i podprogramów. Pozwalają one tworzyć wielokrotnego użytku bloki kodu do złożonych lub powtarzalnych zadań, skracając czas programowania i zmniejszając błędy. Na przykład, jeśli wielokrotnie obróbka elementu z podobnymi cechami, makra pomagają automatyzować te ruchy bez konieczności przepisywania kodu za każdym razem.

Następnie, poznaj programowanie wieloosiowe. Chociaż obróbka 3-osiowa obsługuje większość zadań, maszyny CNC 4- i 5-osiowe otwierają więcej możliwości, szczególnie dla skomplikowanych elementów. Te dodatkowe osie pozwalają podejść do obrabianego elementu z różnych kątów, poprawiając precyzję i wykończenie powierzchni na złożonych kształtach.

Na koniec, zastanów się, jak programowanie wpisuje się w Twoją większą linię produkcyjną. Integracja automatyzacji—jak podłączenie maszyny CNC do podajników prętów lub ładowarek robotycznych—może usprawnić produkcję na dużą skalę. Zautomatyzowane ładowanie i rozładowywanie skracają czas przestoju, dzięki czemu Twoja maszyna pracuje dłużej przy mniejszym zaangażowaniu człowieka.

Wykorzystanie tych zaawansowanych technik może podnieść Twoją produkcję, czyniąc programowanie bardziej inteligentnym, a Twoją pracownię bardziej wydajną.

Zasoby i kolejne kroki

Jeśli jesteś gotowy, aby zagłębić się w programowanie CNC, dostępnych jest wiele darmowych narzędzi edukacyjnych, które pomogą Ci zacząć. Kursy online, podręczniki i samouczki obejmują wszystko, od podstawowych tutoriali G-code po zaawansowane generowanie ścieżek narzędzi. Te zasoby pomagają rozwijać umiejętności we własnym tempie, jednocześnie zaznajamiając się z normami branżowymi.

TechPro CNC oferuje solidne wsparcie, które pomoże Ci się rozwijać, w tym konsultacje, certyfikaty i demonstracje na żywo. Niezależnie od tego, czy potrzebujesz spersonalizowanych porad, czy szkolenia, aby podnieść wiedzę swojego zespołu, ich ekspercka pomoc może uczynić Twoją konfigurację CNC bardziej efektywną.