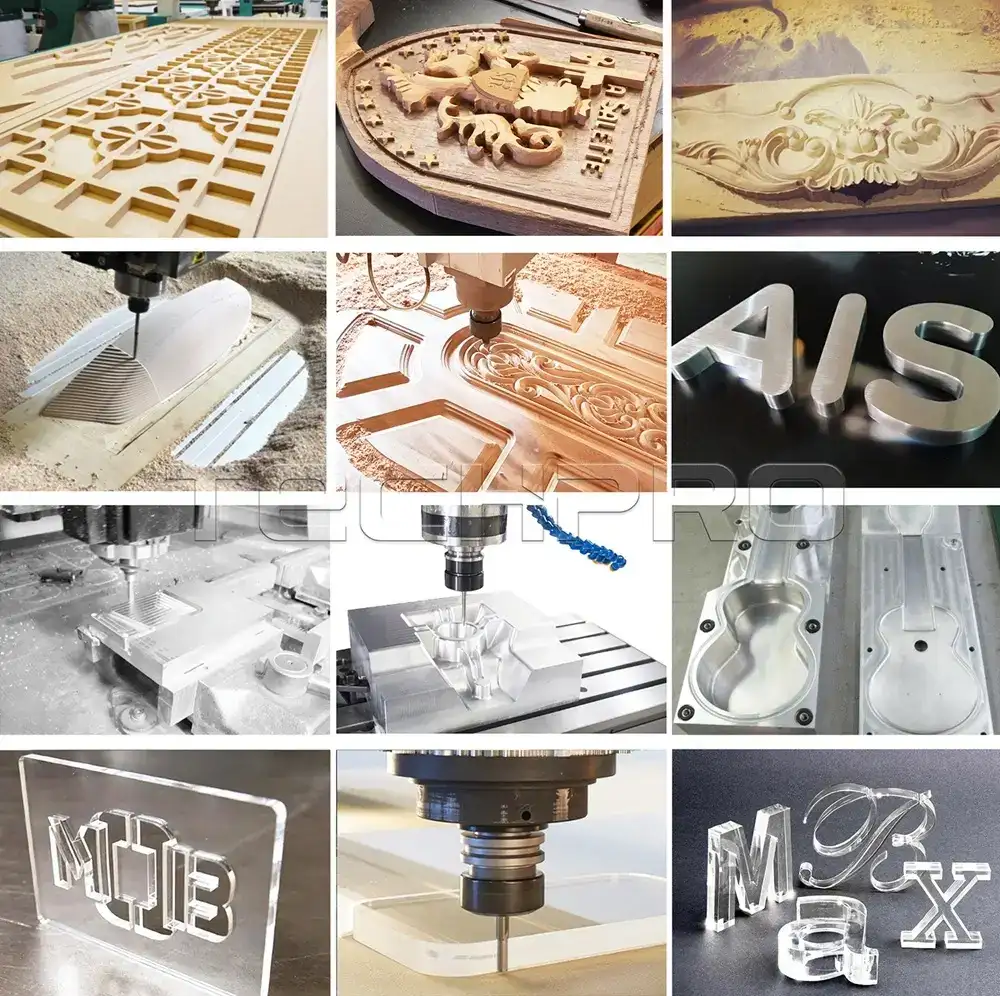

Kontrola jakości

Jak TechPro zapewnia najlepszą jakość podstawy maszyny?

Łóżko maszyny jest głównym powodem wpływającym na dokładność. Produkcja łóżka jest szczególnie ważna. Dobre łóżko maszyny może pozostać niezmienione przez 15-20 lat. Jednak na rynku polskim technologia obróbki łóżka jest bardzo różna, a często niektórzy klienci zwracają uwagę tylko na cenę, nie na jakość, co powoduje problemy z dokładnością maszyny przez pewien czas. Jeśli jesteś nowicjuszem, proszę zwróć większą uwagę! Poniżej przedstawiam technologię obróbki łóżka maszyny TechPro:

1. Przygotowanie surowca do łóżka: Spawanie łóżek TechPro zazwyczaj wykorzystuje stal wysokiej wytrzymałości (taką jak stal konstrukcyjna lub stal stopowa), która może zachować dobrą wytrzymałość i stabilność po spawaniu. Wybór materiałów jest bardzo ważny, a jakość i zdolność do spawania stali muszą być zapewnione. Ps: Nie jesteśmy jak niektórzy inni producenci, którzy używają gorszej jakości stali, aby zaoszczędzić koszty, co nie tylko wpływa na jakość produktu, ale może również prowadzić do długoterminowych strat ekonomicznych. TechPro opowiada się za długoterminową odpowiedzialnością wobec klientów, a 100% dba o długoterminową niezawodność łóżka.

2. TechPro Procesy produkcji obudowy maszyny CNC:

① Wielotemperaturowe hartowanie żeliwa sferoidalnego: żeliwo sferoidalne może uzyskać wysoką wytrzymałość po hartowaniu izotermicznym, a jednocześnie charakteryzuje się dobrą plastycznością i wytrzymałością na rozciąganie.

② Odprężanie przez wyżarzanie: ze względu na nierówną grubość ścian odlewu, w trakcie podgrzewania, chłodzenia i przemian fazowych będą generowane naprężenia efektowe i naprężenia strukturalne. Ponadto, duże elementy są podatne na powstawanie naprężeń resztkowych po obróbce skrawaniem, a wszystkie te naprężenia wewnętrzne muszą zostać wyeliminowane. Zwykła temperatura podgrzewania do odprężania to 500~550℃, czas utrzymania to 2~8 godzin, a następnie chłodzenie w piecu (żeliwo szare) lub chłodzenie powietrzem (żeliwo sferoidalne).

③ Wysokotemperaturowa grafityzacja i wyżarzanie w celu eliminacji białego brzegu odlewu: podczas chłodzenia odlewu na powierzchni i w cienkich przekrojach często pojawia się biały brzeg. Struktura białego brzegu jest twarda i łamliwa, z słabą obróbkowością i łatwo odchodzi. Dlatego konieczne jest użycie wyżarzania (lub normalizacji) w celu eliminacji tkanki białego brzegu. Proces wyżarzania obejmuje: podgrzewanie do 550-950℃ na 2~5 godzin, następnie chłodzenie w piecu do 500-550℃, a potem chłodzenie powietrzem:

④ Normalizacja żeliwa sferoidalnego: celem normalizacji żeliwa sferoidalnego jest uzyskanie struktury perlitycznej, skracanie ziaren i jednolita struktura, aby poprawić właściwości mechaniczne odlewów. Czasami normalizacja jest również przygotowaniem powierzchniowego hartowania żeliwa sferoidalnego na strukturę, normalizacja dzieli się na normalizację w wysokiej temperaturze i normalizację w niskiej temperaturze. Temperatura normalizacji w wysokiej temperaturze zazwyczaj nie przekracza 950~980℃, a temperatura normalizacji w niskiej temperaturze jest zwykle podgrzewana do zakresu temperatury składania 820~860℃. Po normalizacji zazwyczaj potrzebne są cztery osoby do obsługi, aby wyeliminować wewnętrzne naprężenia powstałe podczas normalizacji.

⑤ Hartowanie i odpuszczanie żeliwa sferoidalnego: w celu poprawy właściwości mechanicznych żeliwa sferoidalnego, zazwyczaj odlewy są podgrzewane do 30~50°C powyżej Afc1 (Afc1 oznacza końcową temperaturę formowania A podczas podgrzewania), a następnie hartowane w oleju po utrzymaniu temperatury, aby uzyskać tkankę ciała martenzytycznego. Aby właściwie zredukować naprężenia resztkowe po hartowaniu, zazwyczaj należy przeprowadzić odpuszczanie po hartowaniu. Struktura odpuszczania w niskiej temperaturze to odpuszczony martenzyt plus resztkowa bainit i sferoidalny grafit. Ta struktura ma dobrą odporność na ścieranie i jest używana do części, które wymagają wysokiej odporności na ścieranie i wysokiej wytrzymałości.

⑥ Chemiczne obróbki cieplne: dla odlewów, które wymagają odporności na ścieranie powierzchni, odporności na utlenianie i korozję, można stosować procesy chemicznego obróbki cieplnej podobne do tych stosowanych w stali, takie jak miękka chlorowanie gazowe, chlorowanie, borowanie, siarkowanie i inne zabiegi.

⑦ Fabryka TechPro korzysta z robotycznego spawania ramieniem, co zapewnia wysoką precyzję, wydajność, bezpieczeństwo i elastyczność, znacznie poprawiając jakość spawania i wydajność produkcji. Zwłaszcza w środowisku produkcji na dużą skalę, spawanie robotyczne może nie tylko obniżyć koszty produkcji, ale także zapewnić spójność i jakość produktów. Jest to ważny kierunek rozwoju nowoczesnego przemysłu produkcyjnego.

⑧ Fabryka TechPro korzysta z najsłynniejszych na świecie centrów obróbczych frezarskich, aby przeprowadzać precyzyjne obróbki na łóżku maszyny CNC, zapewniając ścisłą kontrolę wymiarów i tolerancji elementu.

⑨ Obróbka powierzchniowa: piaskowanie lub polerowanie jest wykonywane w celu usunięcia defektów powierzchniowych i zwiększenia chropowatości powierzchni, aby poprawić przyczepność powłoki i przygotować do procesu malowania.

Jaki jest proces malowania dla łóżka maszyny TechPro ?

1Proces malowania będzie również wpływał na żywotność maszyny. Jeśli brakuje jednego kroku, maszyna będzie rdzewieć i pękać przez długi czas. Jeśli jesteś nowicjuszem i zwracasz uwagę tylko na cenę, a nie na proces malowania maszyny, nie sądzę, żebyś mógł uzyskać dobrą maszynę. Tutaj przedstawiam wymagania techniczne dotyczące procesu malowania (proces malowania) podstawy maszyny CNC TechPro, które są następujące:

1. Przed malowaniem łóżka maszyny, sprawdź odlewy łóżka, użyj narzędzi do wyrównania nierówności powierzchni i usuń brud z powierzchni.

2. Odlew łóżka obrabiany musi być spłukany lub wyszczotkowany metalowym środkiem czyszczącym lub czystym przemysłowym benzyną przed malowaniem, aby upewnić się, że olej i inny brud na powierzchni są całkowicie usunięte.

Podkład powinien być równomiernie nałożony przez szczotkowanie, natrysk lub zanurzenie. Podkład musi być dokładnie wymieszany przed użyciem i rozcieńczony do odpowiedniego stężenia przed nałożeniem.

3. Szpachlę wypełniającą wgłębienia odlewu należy dodać odpowiednią ilość utwardzacza zgodnie z instrukcjami produktu i dokładnie wymieszać przed użyciem.

4. Jeśli do wypełniania wgłębień odlewu łóżka używa się perchloroetylenu, każde zeskrobanie nie powinno być zbyt grube. Grubość zeskrobania to zazwyczaj około 0,5 mm. Każde zeskrobanie musi poczekać, aż materiał wyschnie, zanim przejdzie się do kolejnego.

5. Po wypełnieniu wgłębienia odlewu perchloroetylenu, musi on wyschnąć przed szlifowaniem. Po każdym szlifowaniu konieczne jest całkowite usunięcie szlifierskiej zawiesiny i pyłu z powierzchni.

6. Do szlifowania użyj technologii szlifowania wodnego. Aby zapobiec rdzewieniu odlewu maszyny na przetwarzanej powierzchni, konieczne jest użycie antykorozyjnej wody do szlifowania.

Po szlifowaniu, jeśli wystąpi eksponowanie metalu, nie należy szczotkować pasującego podkładu.

7. Po polerowaniu i czyszczeniu ostatniej szpachli, konieczne jest nałożenie drugiego podkładu z winylu chloru, co może poprawić równość powłoki lakierniczej i zwiększyć połysk powłoki.

8. Nałóż 2-3 warstwy podkładu w razie potrzeby, aby zapewnić równomierne pokrycie, co skutecznie zapobiegnie rdzewieniu i zwiększy przyczepność. Poczekaj, aż podkład całkowicie wyschnie (zazwyczaj 1-2 godziny, w zależności od rodzaju podkładu i temperatury otoczenia). Po upewnieniu się, że podkład jest suchy, sprawdź, czy powierzchnia jest równa i wypoleruj ją, jeśli to konieczne. Wyczyść powierzchnię podkładu czystym sprężonym powietrzem i nieprzemakalną szmatką, aby usunąć wszelkie zanieczyszczenia.]

9. Nakładanie lakieru nawierzchniowego: Użyj pistoletu natryskowego, aby równomiernie nałożyć lakier nawierzchniowy, unikając osiadania i pęcherzy. Zazwyczaj nakłada się 2-3 warstwy lakieru, zapewniając czas schnięcia między każdą warstwą (zwykle 30 minut do 1 godziny), aby poprawić gładkość i połysk. Po nałożeniu lakieru sprawdź ponownie wyrównanie powierzchni i wypoleruj, jeśli to konieczne. Umieść pomalowane łóżko w wentylowanym miejscu, aby uniknąć wpływu kurzu i wilgoci na efekt powłoki. W zależności od wymagań powłoki, proces utwardzania można przyspieszyć za pomocą urządzenia grzewczego, aby zwiększyć twardość i odporność na ścieranie powłoki.

Kontrola jakości: Sprawdź powierzchnię natrysku, aby upewnić się, że nie ma pęcherzy, zanieczyszczeń ani defektów powłoki. W razie potrzeby można wykonać lokalne naprawy.

Czyszczenie sprzętu natryskowego: Użyj detergentu lub specjalnego środka czyszczącego, aby oczyścić sprzęt natryskowy, utrzymując go w czystości i dobrym stanie technicznym.

Jak TechPro CNC utrzymuje dokładność?

Kalibracja maszyny jest ważnym krokiem, aby zapewnić jej prawidłowe działanie, poprawić dokładność obróbki i zmniejszyć błędy. Podczas kalibracji kluczowe jest użycie odpowiednich narzędzi. Poniżej przedstawiam szczegółowy opis narzędzi, które TechPro głównie używa do kalibracji maszyn i ich funkcji, a także jak mogą one poprawić dokładność pracy i zmniejszyć błędy:

1. Maszyna do pomiaru współrzędnych (CMM): mierzy trójwymiarowe współrzędne elementu i może dokładnie określić cechy geometryczne elementu, czy to linie, powierzchnie czy punkty. Dzięki programowaniu może automatycznie mierzyć wiele punktów, zapewniając spójność wyników testów i eliminując błędy pomiaru ludzkiego.

2Laserowy interferometr: używa wiązek laserowych do pomiaru przemieszczeń liniowych i kątów, służy do wykrywania dynamicznej dokładności i precyzji pozycjonowania maszyny. Dostarcza dane w czasie rzeczywistym i może dokładnie monitorować odchylenie maszyny podczas ruchu, zapewniając stałą wysoką dokładność podczas obróbki.

3Miernik poziomu: To narzędzie podstawowego testu precyzji do pomiaru poziomowania i prostoliniowości każdego elementu maszyny.

4. Elektroniczny przyrząd pomiarowy wału: Jest to narzędzie pomiarowe o wysokiej precyzji, głównie używane do wykrywania dokładności i stanu pracy wałów silnikowych, wrzecion i innych obracających się osi. Odgrywa ważną rolę w wielu dziedzinach przemysłu, szczególnie w maszynach mechanicznych wymagających wysokiej precyzji i niezawodności, takich jak maszyny grawerujące, obrabiarki CNC, centra obróbcze itp.

5Mikrometry i suwmiarki: Są to powszechne narzędzia pomiarowe, szeroko stosowane zarówno do precyzyjnych, jak i codziennych pomiarów. Odgrywają ważną rolę w produkcji, inżynierii i rzemiośle.

Dane kontaktowe

Pokój 404, Budynek 3, Centrum Zhongrun Century, Jingshi Road, Dzielnica Lixia, Jinan, Prowincja Shandong, Chiny

WhatsApp: 0086-176 8668 3792

E-mail: admin@techprocnc.com

Strona internetowa: www.techpro-cnc.com