Popularne wskazówki dla maszyn do grawerowania drewna CNC: zwiększ efektywność i jakość

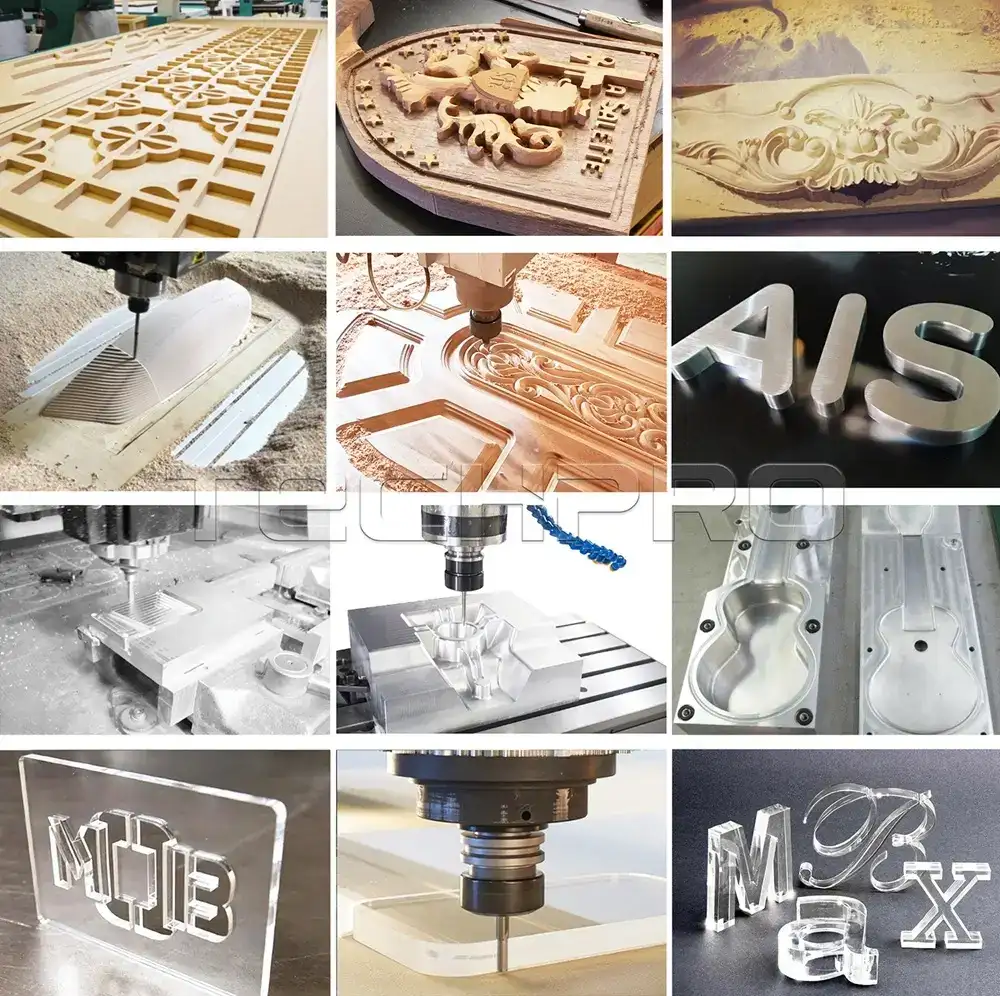

Maszyny do grawerowania drewna CNC są niezbędne w nowoczesnym stolarstwie, produkcji mebli i projektach artystycznych. Stosując się do kluczowych wskazówek i strategii, operatorzy mogą maksymalizować wydajność, zapewnić bezpieczeństwo i poprawić jakość swoich wyrobów. Poniżej znajdują się szczegółowe wskazówki, które pomogą użytkownikom w skutecznym użytkowaniu i konserwacji maszyn do grawerowania drewna CNC.

1. Wybór odpowiedniego sprzętu i konfiguracji

1.1 Wybór odpowiedniego modelu

Wybór odpowiedniego modelu maszyny CNC jest kluczowy dla efektywności i jakości:

- Ocena potrzeb: Określ rodzaje projektów, nad którymi będziesz pracować – uwzględnij czynniki takie jak rodzaj materiału, rozmiar i złożoność.

- Specyfikacje mocy: Upewnij się, że moc wrzeciona odpowiada Twoim potrzebom materiałowym. Na przykład, twardsze drewno może wymagać większej mocy do skutecznego grawerowania.

- Rozmiar obszaru roboczego: Wybierz maszynę z rozmiarem stołu roboczego, który pomieści Twoje największe materiały bez problemów.

1.2 Używaj wysokiej jakości narzędzi tnących

Jakość narzędzi tnących bezpośrednio wpływa na końcowy produkt:

- Wybór materiałów: Zainwestuj w narzędzia z węglika spiekanego lub wysokowęglową stal (HSS) dla lepszej wydajności i trwałości.

- Rodzaje narzędzi: Wybierz odpowiednie narzędzie w zależności od potrzeb projektu, takie jak:

- Frezki z końcówką płaską: Idealne do wykonywania płaskich powierzchni.

- Frezki z końcówką kulistą: Idealne do rzeźbienia szczegółowych krzywizn.

- Wiertła V: Świetne do grawerowania tekstów i elementów dekoracyjnych.

2. Przygotowanie materiału

2.1 Kontrola wilgotności materiału

Wilgotność drewna znacząco wpływa na jakość rzeźbienia:

- Poziomy wilgotności: Utrzymuj wilgotność na poziomie między 6% a 10%, aby zapobiec odkształceniom lub pęknięciom.

- Wstępne suszenie: Rozważ użycie higrometru do sprawdzania wilgotności drewna przed obróbką.

2.2 Obróbka powierzchni materiału

Odpowiednia obróbka powierzchni może zwiększyć wydajność cięcia:

- Szlifowanie: Wstępne szlifowanie powierzchni drewna w Polsce, aby usunąć nierówności i zapobiec przeciążeniu narzędzia.

- Powłoki ochronne: Nałóż powłokę zabezpieczającą powierzchnię, aby zmniejszyć tarcie między narzędziem a materiałem.

3. Projektowanie i programowanie

3.1 Optymalizacja ścieżek cięcia

Efektywne korzystanie z oprogramowania CAD/CAM może poprawić produkcję w Polsce:

- Optymalizacja ścieżek: Uprość ścieżki narzędzia, aby zminimalizować ruchy niecięcia; to może skrócić czas obróbki.

- Sprawdzenia profilu: Regularnie przeglądaj pliki projektowe pod kątem błędów i koniecznych korekt.

Programy wstępnej kontroli 3.2

Przed rzeczywistym obróbką, przeprowadź kontrole programów:

- Test symulacji: Użyj funkcji symulacji w oprogramowaniu, aby wizualizować proces obróbki przed wykonaniem, zapewniając poprawność wszystkich ruchów.

Bezpieczna obsługa

4.1 Noś odpowiedni osobisty sprzęt ochronny (PPE)

Bezpieczeństwo powinno zawsze być priorytetem:

- Podstawowy sprzęt: Zawsze noś okulary ochronne, aby chronić oczy przed latającymi odłamkami, oraz maskę przeciwpyłową, aby unikać wdychania drobnych cząstek.

- Ochrona słuchu: Używaj zatyczek do uszu lub słuchawek z redukcją hałasu w środowiskach o dużym natężeniu dźwięku.

4.2 Zapewnienie bezpieczeństwa i stabilności sprzętu

Sprawdzanie urządzeń bezpieczeństwa jest kluczowe:

- Funkcjonalne awaryjne zatrzymania: Regularnie testuj przyciski awaryjnego zatrzymania, aby upewnić się, że reagują szybko po aktywacji.

- Osłony bezpieczeństwa: Potwierdź, że wszystkie osłony i zabezpieczenia są poprawnie ustawione i działają poprawnie.

5. Konserwacja sprzętu

5.1 Regularne czyszczenie sprzętu

Czysta maszyna działa lepiej:

- Czyszczenie po pracy: Po każdym użyciu usuń wióry i zanieczyszczenia z maszyny, szczególnie wokół ruchomych części i wylotów powietrza.

- Użyj sprężonego powietrza: Ostrożnie wydmuchaj drobny kurz i zanieczyszczenia za pomocą sprężonego powietrza, docierając do trudno dostępnych miejsc.

5.2 Smarowanie i konserwacja

Rutynowa konserwacja zapobiega zużyciu:

- Nasmaruj ruchome części: Nałóż smar na prowadnice, śruby kulowe i inne ruchome części zgodnie z zaleceniami producenta. To pomoże zapobiec zużyciu i zapewni płynną pracę.

- Przeprowadzaj regularne inspekcje: Planowe kontrole w celu wykrycia potencjalnych problemów zanim staną się poważne.

6. Użycie akcesoriów i osprzętu

6.1 Prawidłowe użycie urządzeń zaciskowych

Zabezpieczenie elementów roboczych jest kluczowe dla bezbłędnej produkcji:

- Użyj zacisków: Użyj odpowiednich zacisków, aby mocno trzymać materiały podczas obróbki, zapobiegając ich przesuwaniu się.

- Regularne inspekcje zaciskówRegularnie sprawdzaj zaciski i mocowania pod kątem zużycia, aby utrzymać ich skuteczność.

6.2 Wdrażanie systemów odciągu pyłu

Utrzymanie czystego miejsca pracy jest kluczowe dla zdrowia i wydajności:

- Odciąg pyłuzainwestuj w niezawodny system odciągu pyłu, aby zminimalizować unoszące się cząsteczki, utrzymując miejsce pracy w czystości i promując zdrowsze środowisko dla operatora.

7. Monitoruj i dostosuj ustawienia

7.1 Monitorowanie w czasie rzeczywistym statusu obróbki

Stały nadzór podczas procesu obróbki może prowadzić do natychmiastowych korekt i ulepszeń:

- Obserwuj jakość cięciazwracaj uwagę na jakość cięć podczas pracy. Jeśli zauważysz jakiekolwiek nieprawidłowości, dostosuj prędkości posuwu lub obroty wrzeciona w razie potrzeby.

- Słuchaj dźwięków: Bądź świadomy nietypowych odgłosów, takich jak szlifowanie lub stukanie, które mogą wskazywać na problemy z narzędziem, materiałem lub częściami maszyny.

7.2 Monitorowanie temperatury

Monitorowanie temperatury jest kluczowe, aby zapobiec przegrzewaniu:

- Wykorzystaj czujniki termiczne: Wiele maszyn CNC w Polsce jest wyposażonych w wbudowane czujniki termiczne. Regularnie sprawdzaj te odczyty, aby upewnić się, że maszyna działa w bezpiecznych granicach temperatury.

- Systemy chłodzenia: Upewnij się, że systemy chłodzenia (np. chłodzenie cieczą) działają poprawnie, zapewniając odpowiednie chłodzenie, aby zapobiec przegrzewaniu podczas intensywnych operacji.

8. Obróbka końcowa

8.1 Precyzyjne wykończenie

Po obróbce skrawaniem, odpowiednie wykończenie może znacznie poprawić ostateczny wygląd:

- Szlifowanie: Szlifuj wyrzeźbioną powierzchnię, aby usunąć ślady narzędzi lub ostre krawędzie, zapewniając gładkie wykończenie.

- Nałóż wykończenia: Nałóż lakiery lub sealanty po szlifowaniu, aby zwiększyć trwałość i atrakcyjność wizualną.

8.2 Przechowywanie produktów

Odpowiednie przechowywanie gotowych produktów może zapobiec przyszłym uszkodzeniom:

- Kontrola wilgotności: Przechowuj gotowe produkty w kontrolowanym środowisku, aby zapobiec odkształceniom lub uszkodzeniom przez wilgoć.

- Użyj osłon ochronnych: Używaj osłon ochronnych podczas układania lub przechowywania gotowych produktów, aby uniknąć zarysowań i wgnieceń.

9. Szkolenie i Podnoszenie Wiedzy

9.1 Szkolenie Operatorów

Posiadanie dobrze wyszkolonych operatorów zwiększa zarówno bezpieczeństwo, jak i wydajność:

- Szkolenie praktyczne: Zapewnij, że wszyscy operatorzy otrzymują kompleksowe szkolenie z obsługi maszyn, protokołów bezpieczeństwa i procedur konserwacji.

- Ciągłe Kształcenie: Zachęcaj operatorów do uczestnictwa w warsztatach lub kursach online, aby być na bieżąco z najnowszymi technologiami i technikami CNC.

9.2 Dzielenie się Wiedzą i Doświadczeniami

Twórz kulturę uczenia się w swoim miejscu pracy:

- Regularne Spotkania: Organizuj regularne spotkania, aby omówić najlepsze praktyki, techniki rozwiązywania problemów i dzielić się doświadczeniami związanymi z obsługą CNC w Polsce.

- Dokumentacja: Prowadź wspólny cyfrowy dziennik wskazówek, typowych problemów i skutecznych rozwiązań, które będą służyć jako zasób dla wszystkich operatorów.

Wnioski

Wdrażając te popularne wskazówki dotyczące maszyn do rzeźbienia drewna CNC w Polsce, możesz zwiększyć efektywność operacyjną, utrzymać wysokie standardy bezpieczeństwa i zapewnić wysoką jakość rzemiosła. Niezależnie od tego, czy jesteś doświadczonym profesjonalistą, czy nowicjuszem w obróbce drewna CNC, ciągłe stosowanie tych udoskonalonych praktyk przyczyni się do bardziej produktywnego i bezpiecznego środowiska pracy. Pamiętaj, że stała konserwacja, rozwijanie umiejętności i zaangażowanie w jakość są kluczowymi elementami osiągnięcia sukcesu w obróbce drewna CNC.