Consejos populares para máquinas de grabado en madera CNC: Mejora la eficiencia y la calidad

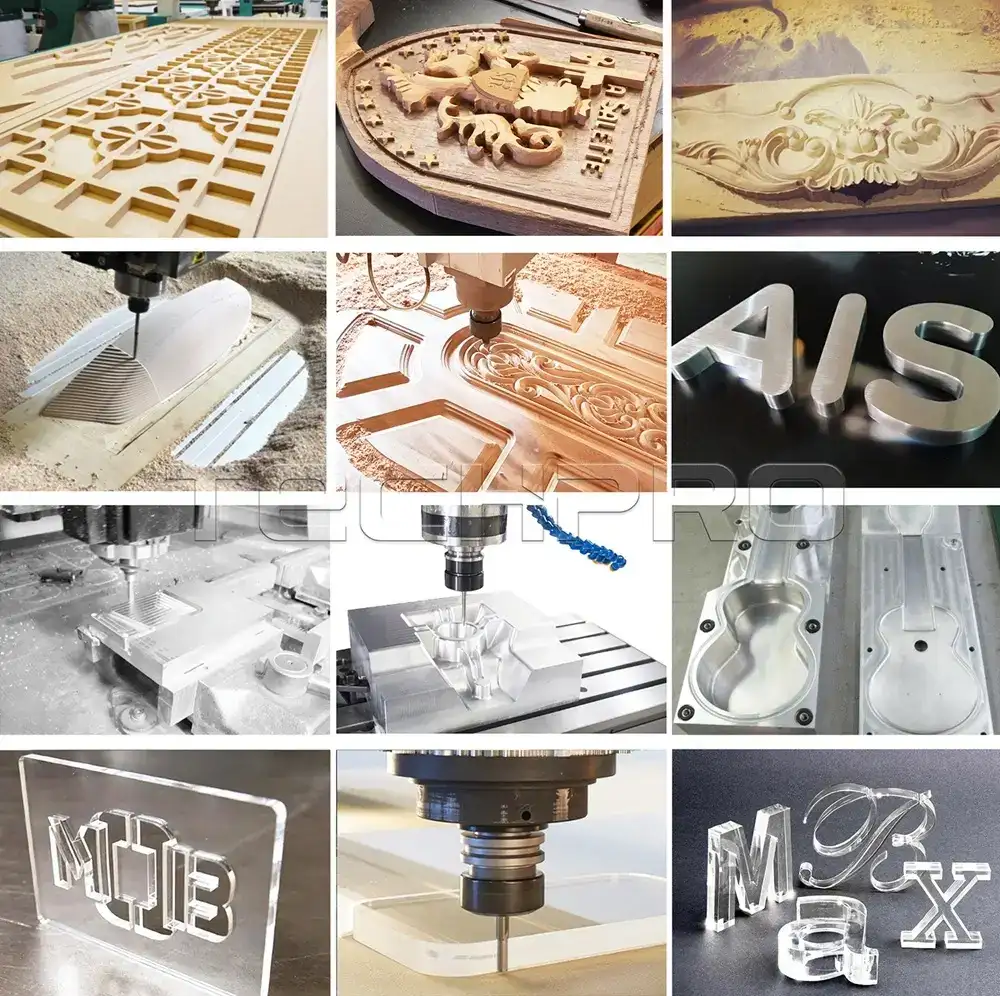

Las máquinas de grabado en madera CNC son fundamentales para la carpintería moderna, la fabricación de muebles y proyectos artísticos. Siguiendo consejos y estrategias esenciales, los operadores pueden maximizar la productividad, garantizar la seguridad y mejorar la calidad de su trabajo. A continuación, se presentan consejos detallados estructurados para guiar a los usuarios en el uso y mantenimiento efectivos de las máquinas de grabado en madera CNC.

1. Elegir el equipo y la configuración adecuados

1.1 Seleccionar el modelo apropiado

Elegir el modelo de máquina CNC correcto es crucial para la eficiencia y la calidad:

- Evalúa tus necesidades: Determina los tipos de proyectos en los que trabajarás – considera factores como el tipo de material, tamaño y complejidad.

- Especificaciones de potencia: Asegúrate de que la potencia del husillo coincida con las necesidades de tu material. Por ejemplo, las maderas más duras pueden requerir mayor potencia para un grabado efectivo.

- Tamaño del área de trabajo: Seleccione una máquina con un tamaño de mesa de trabajo que acomode sus materiales más grandes sin problemas.

1.2 Utilice herramientas de corte de alta calidad

La calidad de las herramientas de corte impacta directamente en el producto final:

- Selección de materiales: Invierta en herramientas con punta de carburo o acero de alta velocidad (HSS) para un mejor rendimiento y durabilidad.

- Tipos de herramientas: Elija la herramienta adecuada según las necesidades de su proyecto, como:

- Fresadoras de extremo plano: Ideales para hacer superficies planas.

- Fresas de extremo de bola: Perfectas para tallar curvas detalladas.

- V-Bits: Ideales para grabar texto y elementos decorativos.

2. Preparación del material

2.1 Control del contenido de humedad del material

El contenido de humedad de la madera afecta significativamente la calidad del tallado:

- Niveles de humedad: Asegúrese de mantener la humedad entre 6% y 10% para evitar deformaciones o grietas.

- Pre-Secado: Considere usar un medidor de humedad para verificar los niveles de humedad de la madera antes del mecanizado.

2.2 Tratamiento de la superficie del material

El correcto tratamiento de la superficie puede mejorar la eficiencia de corte:

- Lijado: Prelijar la superficie de la madera para eliminar áreas ásperas y prevenir la fricción de la herramienta.

- Revestimientos Protectores: Aplicar un sellador de superficie para reducir la fricción entre la herramienta y el material.

3. Diseño y Programación

3.1 Optimización de Trayectorias de Corte

Utilizar eficazmente software CAD/CAM puede mejorar la producción:

- Optimización de Trayectorias: Simplificar las trayectorias de la herramienta para minimizar movimientos sin corte; esto puede reducir el tiempo de mecanizado.

- Verificaciones de Perfil: Revisar regularmente los archivos de diseño en busca de errores y ajustes necesarios.

Programas de Preverificación 3.2

Antes del mecanizado real, realizar verificaciones del programa:

- Pruebas de Simulación: Utilizar funciones de simulación en el software para visualizar el proceso de mecanizado antes de la ejecución, asegurando que todos los movimientos sean correctos.

Operación Segura 4

4.1 Usar el Equipo de Protección Personal (EPP) adecuado

La seguridad debe ser siempre una prioridad:

- Equipo Esencial: Siempre use gafas de seguridad para proteger sus ojos de escombros voladores y una máscara antipolvo para evitar inhalar partículas finas.

- Protección Auditiva: Use tapones para los oídos o auriculares con cancelación de ruido en entornos de mucho ruido.

4.2 Garantizar la Seguridad y Estabilidad del Equipo

Verificar los dispositivos de seguridad es fundamental:

- Paradas de emergencia funcionales: Pruebe regularmente los botones de parada de emergencia para asegurarse de que respondan rápidamente cuando se activen.

- Protectores de SeguridadConfirme que todas las protecciones y escudos de seguridad estén correctamente colocados y en funcionamiento.

5. Mantenimiento del equipo

5.1 Limpieza regular del equipo

Una máquina limpia funciona mejor:

- Limpieza post-operación: Después de cada uso, retire las virutas de madera y los residuos de la máquina, especialmente alrededor de las piezas móviles y las rejillas de ventilación.

- Utilice aire comprimido: Soplar el polvo fino y los residuos con aire comprimido con cuidado para alcanzar lugares difíciles.

5.2 Lubricación y mantenimiento

El mantenimiento de rutina previene el desgaste:

- Lubricar piezas móviles: Aplicar lubricante en guías, tornillos de bolas y otras piezas móviles según las recomendaciones del fabricante. Esto ayudará a prevenir el desgaste y garantizar un funcionamiento suave.

- Realizar inspecciones regulares: Programar revisiones de rutina para identificar posibles problemas antes de que se conviertan en problemas graves.

6. Uso de accesorios y accesorios

6.1 Uso adecuado de dispositivos de sujeción

Asegurar las piezas de trabajo es esencial para una producción impecable:

- Utilizar abrazaderas: Usar las abrazaderas apropiadas para sujetar firmemente los materiales durante el mecanizado y evitar movimientos.

- Inspecciones regulares de las abrazaderasRevisa regularmente las abrazaderas y fijaciones en busca de desgaste para mantener su eficacia.

6.2 Implementar sistemas de recolección de polvo

Mantener un espacio de trabajo limpio es esencial para la salud y la eficiencia:

- Recolección de polvoInvierta en un sistema de recolección de polvo confiable para minimizar las partículas en el aire, manteniendo el espacio de trabajo limpio y promoviendo un entorno más saludable para el operador.

7. Monitorear y ajustar configuraciones

7.1 Monitoreo en tiempo real del estado del mecanizado

La supervisión constante durante el proceso de mecanizado puede llevar a ajustes y mejoras inmediatas:

- Observar la calidad del cortePreste atención a la calidad de los cortes durante la operación. Si nota alguna inconsistencia, ajuste las tasas de alimentación o las velocidades del husillo según sea necesario.

- Escucha los sonidos: Ten en cuenta ruidos inusuales como golpes o traqueteos, que pueden indicar problemas con la herramienta, el material o las piezas de la máquina.

7.2 Monitoreo de temperatura

Mantener un seguimiento de la temperatura es esencial para prevenir el sobrecalentamiento:

- Utiliza sensores térmicos: Muchas máquinas CNC en España vienen con sensores térmicos integrados. Verifica regularmente estas lecturas para asegurarte de que la máquina funciona dentro de límites de temperatura seguros.

- Sistemas de enfriamiento: Asegúrate de que cualquier sistema de enfriamiento (como enfriamiento líquido) funcione correctamente, proporcionando una refrigeración adecuada para prevenir el sobrecalentamiento durante operaciones extensas.

8. Postprocesamiento

8.1 Trabajo de acabado fino

Después del mecanizado, los toques finales adecuados pueden mejorar significativamente la apariencia final:

- Lijado: Lije la superficie tallada para eliminar marcas de herramientas o bordes ásperos, asegurando acabados suaves.

- Aplicar Acabados: Aplique barnices o selladores después de lijar para una mejor durabilidad y atractivo estético.

8.2 Almacenamiento de Productos

Almacenar correctamente sus productos terminados puede prevenir daños futuros:

- Control de Humedad: Guarde los artículos terminados en un entorno controlado para evitar deformaciones o daños por humedad.

- Usar Fundas Protectores: Utilice coberturas protectoras al apilar o almacenar productos terminados para evitar arañazos y golpes.

9. Capacitación y Mejora del Conocimiento

9.1 Capacitación de Operadores

Tener operadores bien capacitados aumenta tanto la seguridad como la eficiencia:

- Capacitación Práctica: Asegúrese de que todos los operadores reciban una formación completa sobre el funcionamiento de la máquina, protocolos de seguridad y procedimientos de mantenimiento.

- Educación Continua: Anime a los operadores a asistir a talleres o cursos en línea para mantenerse actualizados sobre las últimas tecnologías y técnicas de CNC.

9.2 Compartir Conocimientos y Experiencias

Cree una cultura de aprendizaje en su espacio de trabajo:

- Reuniones Regulares: Realizar reuniones periódicas para discutir mejores prácticas, técnicas de resolución de problemas y compartir experiencias relacionadas con la operación de CNC entre el equipo.

- Documentación: Mantener un registro digital compartido de consejos, problemas comunes y soluciones efectivas para servir como recurso para todos los operadores.

Conclusion

Al implementar estos consejos populares para máquinas de grabado en madera CNC, puedes mejorar la eficiencia operativa, mantener altos estándares de seguridad y garantizar una artesanía de calidad. Ya seas un profesional experimentado o un recién llegado a la carpintería CNC, aplicar continuamente estas prácticas refinadas contribuirá a un entorno de trabajo más productivo y seguro. Recuerda siempre que el mantenimiento continuo, la mejora de habilidades y el compromiso con la calidad son componentes clave para lograr el éxito en la carpintería CNC.