Comprendiendo los conceptos básicos de la programación CNC

¿Qué es la programación CNC?

La programación CNC es el proceso de crear un conjunto de instrucciones que indican a una máquina CNC cómo moverse y operar para fabricar una pieza. Piénsalo como escribir una receta para la máquina. Estas instrucciones guían a la máquina con precisión para cortar, taladrar o dar forma a los materiales.

El lenguaje más común para la programación CNC es Código G, una serie de comandos que controlan movimientos como dirección, velocidad y posición. Junto con el G-code, Código M maneja funciones de la máquina como encender o apagar el husillo, control del refrigerante y cambios de herramienta.

| Tipo de código | Función | Comando de ejemplo |

|---|---|---|

| Código G | Controla el movimiento y la posición | G01 (Movimiento lineal) |

| Código M | Controla las operaciones de la máquina | M03 (Husillo en sentido horario) |

Componentes clave

Comprender los elementos clave en la programación CNC es crucial:

- Sistemas de coordenadas: Define el espacio de trabajo de la máquina usando los ejes X, Y, Z.

- Ejes: Representan las direcciones de movimiento. La mayoría de las máquinas CNC usan 3 ejes (X, Y, Z), mientras que las máquinas avanzadas tienen 4 o 5 ejes.

- Desplazamientos de trabajo: Puntos de referencia en la pieza de trabajo, como G54, que ayudan a la máquina a saber dónde debe comenzar el corte.

Métodos de Programación

Existen tres formas principales de programar máquinas CNC:

- Programación Manual en G-code: Codificación directa de las instrucciones a mano. Es precisa pero compleja, ideal para tareas simples o personalizadas.

- Programación por Conversación: Utiliza una interfaz simplificada donde introduces comandos sin codificación, ideal para principiantes en ciertos routers CNC.

- Software CAM: Las herramientas de Fabricación Asistida por Computadora generan automáticamente G-code a partir de modelos CAD. Esta es la opción más eficiente para trabajos complejos o repetitivos.

Para principiantes, se recomienda comenzar con programación por conversación o básico software CAM para reducir la brecha entre el diseño y el mecanizado.

Por qué importa la Programación CNC

La programación CNC es la columna vertebral de la fabricación moderna. Aquí te explicamos por qué:

- Repetibilidad: Los programas pueden reutilizarse para producir piezas idénticas de manera consistente.

- Reducción de Desperdicio: El mecanizado preciso minimiza los residuos de material.

- Menores Tasas de Error: Las instrucciones automatizadas limitan los errores humanos, mejorando la calidad.

Las estadísticas muestran que la programación CNC puede reducir los errores hasta en un 75,1% y aumentar la eficiencia de producción en un 40,1%. Esto significa menos tiempo de inactividad y mayor fiabilidad del producto.

Herramientas y Software que Necesitarás

Esenciales de Hardware

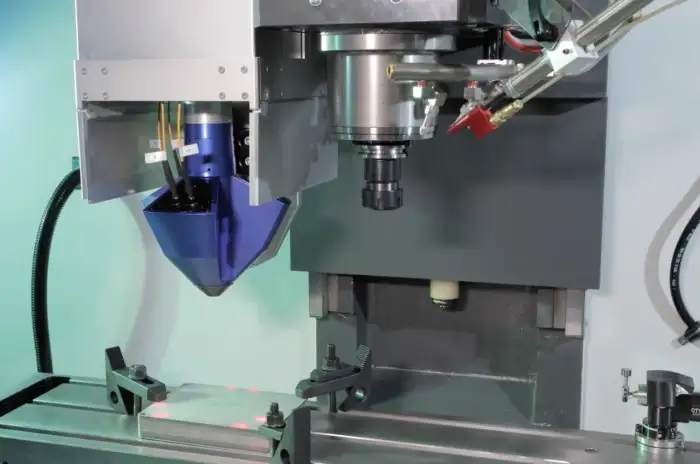

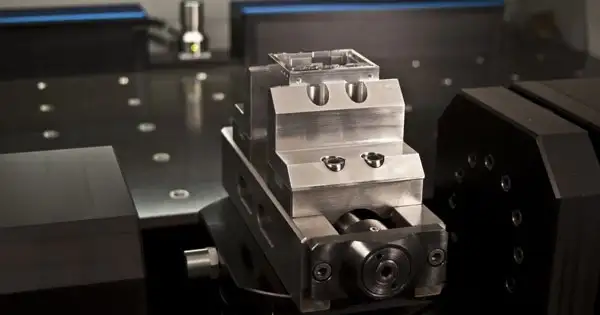

Para comenzar a programar una máquina CNC, necesitas el hardware adecuado. Esto incluye la propia máquina CNC, que viene con controladores que interpretan tu G-code y envían comandos para mover las herramientas. Los portaherramientas son importantes también: mantienen tus herramientas de corte estables y precisas. Las sondas ayudan con la medición y la configuración precisa de la pieza de trabajo, asegurando que todo esté alineado antes de comenzar a cortar.

Recomendaciones de Software

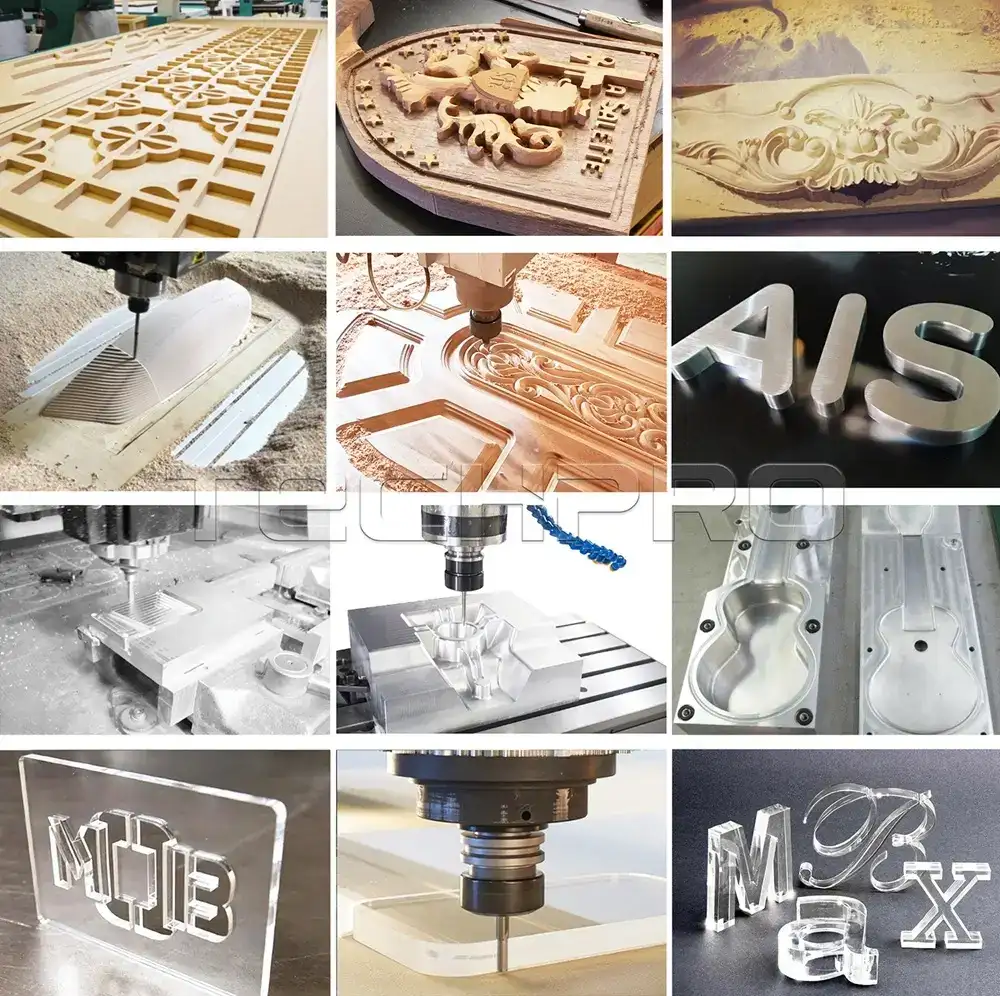

Necesitarás software CAD y CAM para diseñar piezas y generar trayectorias de herramientas. Existen excelentes opciones gratuitas, pero para profesionales, invertir en software como las soluciones agrupadas de TechPro CNC tiene sentido. Estos paquetes combinan capacidades de CAD y CAM, simplificando tu flujo de trabajo desde el diseño hasta la exportación del G-code, y están optimizados para funcionar sin problemas con las máquinas CNC de TechPro CNC.

Lista de Verificación de Configuración

Aquí tienes una lista rápida para poner en marcha tu sistema de manera segura y eficiente:

- Instala tu software CAD/CAM y confirma que soporta el controlador de tu máquina.

- Conecta el controlador CNC a tu ordenador mediante USB o cable de red.

- Fija de manera segura los portaherramientas y verifica la calibración de las herramientas.

- Utiliza sondas o métodos manuales para establecer las compensaciones de la pieza de trabajo.

- Calibra los ejes de tu máquina para que coincidan con el sistema de coordenadas de tu software.

- Realiza pruebas básicas de conexión para confirmar la comunicación entre hardware y software.

- Familiarízate con las paradas de emergencia y las protecciones de la máquina antes de comenzar cualquier programa.

Seguir estos pasos asegura que tu configuración CNC esté lista para programar de manera precisa y segura.

Guía paso a paso para programar una máquina CNC

Paso 1 Diseña tu pieza en CAD

Comienza creando un modelo detallado en 2D o 3D de tu pieza usando software CAD. Enfócate en dimensiones precisas, tolerancias y propiedades del material para asegurar que el producto final cumpla con tus especificaciones. Importa tu archivo de diseño en tu software CAM una vez esté listo.

Paso 2 Genera trayectorias de herramientas en CAM

Define las operaciones de mecanizado seleccionando las herramientas de corte adecuadas y configurando las trayectorias. Usa el software CAM para simular estas trayectorias y detectar posibles colisiones o errores antes de avanzar. Este paso es crucial para evitar choques en la máquina y desperdicio de material.

Paso 3 Escribir o Exportar G-Code

El software CAM generará G-code, que controla tu máquina CNC. Si estás escribiendo el código manualmente, sigue las reglas básicas de sintaxis y comandos para crear un programa seguro y eficiente. Aquí tienes un ejemplo sencillo de G-code para una operación de fresado:

G21 ; Establecer unidades en milímetros

G90 ; Posicionamiento absoluto

M06 T1 ; Cambio de herramienta a la herramienta 1

G01 X10 Y10 F100 ; Mover a X10 Y10 a una velocidad de avance de 100

Paso 4 Selección de Herramientas y Velocidades y Avances

Elige las herramientas de corte apropiadas para tu material. Calcula las velocidades del husillo y los avances usando tablas de materiales o recomendaciones del software. Optimizar estos valores mejora la vida útil de la herramienta y el acabado superficial, además de prevenir daños.

Paso 5 Configurar Coordenadas de Trabajo y Desplazamientos

Cero en tu pieza configurando el sistema de coordenadas de trabajo, comúnmente G54. Esto indica a la máquina exactamente dónde está la pieza en la mesa y garantiza la repetibilidad en múltiples ejecuciones.

Paso 6 Simular y Verificar

Ejecuta una simulación virtual de tu G-code para detectar errores, golpes o movimientos ineficientes. Las herramientas de simulación CNC ayudan a detectar problemas antes de desperdiciar material o arriesgar daños en la máquina.

Paso 7 Cargar y Realizar un Ensayo en Seco del Programa

Transfiere tu código al controlador CNC y realiza un ensayo en seco sin que la herramienta esté en contacto (corte en aire). Este paso confirma que la máquina sigue la trayectoria prevista de manera segura.

Paso 8 Ejecutar y Supervisar

Inicia el mecanizado real a velocidades y avances conservadores. Mantén una supervisión cercana de la operación para detectar signos de problemas o ajustes necesarios.

Paso 9 Post-Procesar y Optimizar

Después de la primera ejecución, revisa la pieza terminada y el rendimiento del G-code. Edita el programa para mejorar la eficiencia, el acabado superficial o el tiempo de ciclo antes de realizar producciones completas.

Para routers CNC avanzados o máquinas láser, consulta opciones como el Router de hobby TechPro CNC para ver configuraciones y funciones compatibles.

Seguir estos pasos de manera sistemática ayuda a minimizar errores y maximizar la eficiencia, haciendo que la programación CNC sea más fluida y confiable.

Errores Comunes y Solución de Problemas

Principales Errores a Tener en Cuenta

Al programar una máquina CNC, aparecen algunos errores con frecuencia:

- Confusión de Unidades: Confundir pulgadas y milímetros conduce a piezas de tamaño incorrecto. Siempre verifica las configuraciones de unidades antes de comenzar.

- Choques de Herramientas: Golpear una pieza de trabajo o un fijador generalmente significa rutas de herramienta o desplazamientos incorrectos. Esto puede dañar las herramientas y las máquinas, así que verifica cuidadosamente las longitudes y posiciones de las herramientas.

- Problemas con Comandos Modales: Las máquinas CNC recuerdan el último comando hasta que se cambia, lo que a veces causa movimientos inesperados si el programador olvida restablecer o cancelar los comandos.

Soluciones y Consejos de Diagnóstico

Para mantener tu CNC funcionando sin problemas, aquí tienes algunos consejos para solucionar problemas:

- Usa Herramientas de Simulación CNC: Ejecuta tu código G en software de simulación antes del corte real para detectar errores temprano.

- Revisa los Registros de Errores: La mayoría de los controladores proporcionan informes de errores. Utilízalos para identificar rápidamente los problemas.

- Herramientas de Depuración: Divide tu programa en secciones más pequeñas y ejecútalas paso a paso para aislar problemas.

- Verifica las Desplazamientos de Trabajo y las Longitudes de las Herramientas: Confirme siempre estos valores antes de mecanizar.

Protocolos de Seguridad que Debe Seguir

La seguridad es clave al manejar máquinas CNC. Aquí tienes qué tener en cuenta:

- Protección de la Máquina: Asegúrese de que todas las protecciones y cubiertas estén en su lugar para proteger contra virutas y piezas en movimiento.

- Paradas de Emergencia: Pruebe regularmente los botones de parada de emergencia para poder detener la máquina instantáneamente si es necesario.

- Conceptos Básicos de Certificación: Si es nuevo, considere formación básica en seguridad para operación de CNC o certificaciones para reducir riesgos.

- Equipo de protección personal (EPP): Use gafas de seguridad, protección auditiva y evite ropa suelta alrededor de la máquina.

Al estar atento a estos errores comunes y seguir los protocolos de seguridad, evitará tiempos de inactividad costosos y mantendrá su máquina CNC funcionando de manera confiable.

Consejos Avanzados para una Programación CNC Eficiente

Para aumentar la eficiencia en la programación CNC, comience a usar macros y subprogramas. Estos le permiten crear bloques de código reutilizables para tareas complejas o repetitivas, reduciendo el tiempo de programación y los errores. Por ejemplo, si mecaniza una pieza con características similares repetidamente, los macros ayudan a automatizar esos movimientos sin reescribir el código cada vez.

Luego, explore programación multi-ejes. Aunque el mecanizado en 3 ejes maneja la mayoría de los trabajos, las máquinas CNC de 4 y 5 ejes abren más posibilidades, especialmente para piezas intrincadas. Estos ejes adicionales le permiten abordar la pieza desde diferentes ángulos, mejorando la precisión y el acabado superficial en formas complejas.

Por último, piense en cómo la programación encaja en su configuración de producción más grande. Integración de automatización—como conectar tu máquina CNC a alimentadores de barras o cargadores robóticos— puede optimizar las producciones en volumen. La carga y descarga automatizadas reducen el tiempo de inactividad, por lo que tu máquina sigue trabajando más tiempo con menos intervención humana.

Usar estas técnicas avanzadas puede elevar tu producción, haciendo tu programación más inteligente y tu taller más productivo.

Recursos y Próximos Pasos

Si estás listo para profundizar en la programación CNC, hay muchas herramientas de aprendizaje gratuitas para comenzar. Cursos en línea, manuales y tutoriales cubren todo, desde tutoriales básicos de código G hasta generación avanzada de trayectorias de herramienta. Estos recursos te ayudan a desarrollar habilidades a tu propio ritmo mientras te familiarizas con los estándares de la industria.

TechPro CNC ofrece un soporte sólido para ayudarte a crecer, incluyendo consultas, certificaciones y demostraciones en vivo. Ya sea que quieras asesoramiento personalizado o formación para avanzar en el conocimiento de tu equipo, su guía experta puede hacer que tu configuración CNC sea más eficiente.