Entendendo os Fundamentos da Programação CNC

O que é Programação CNC

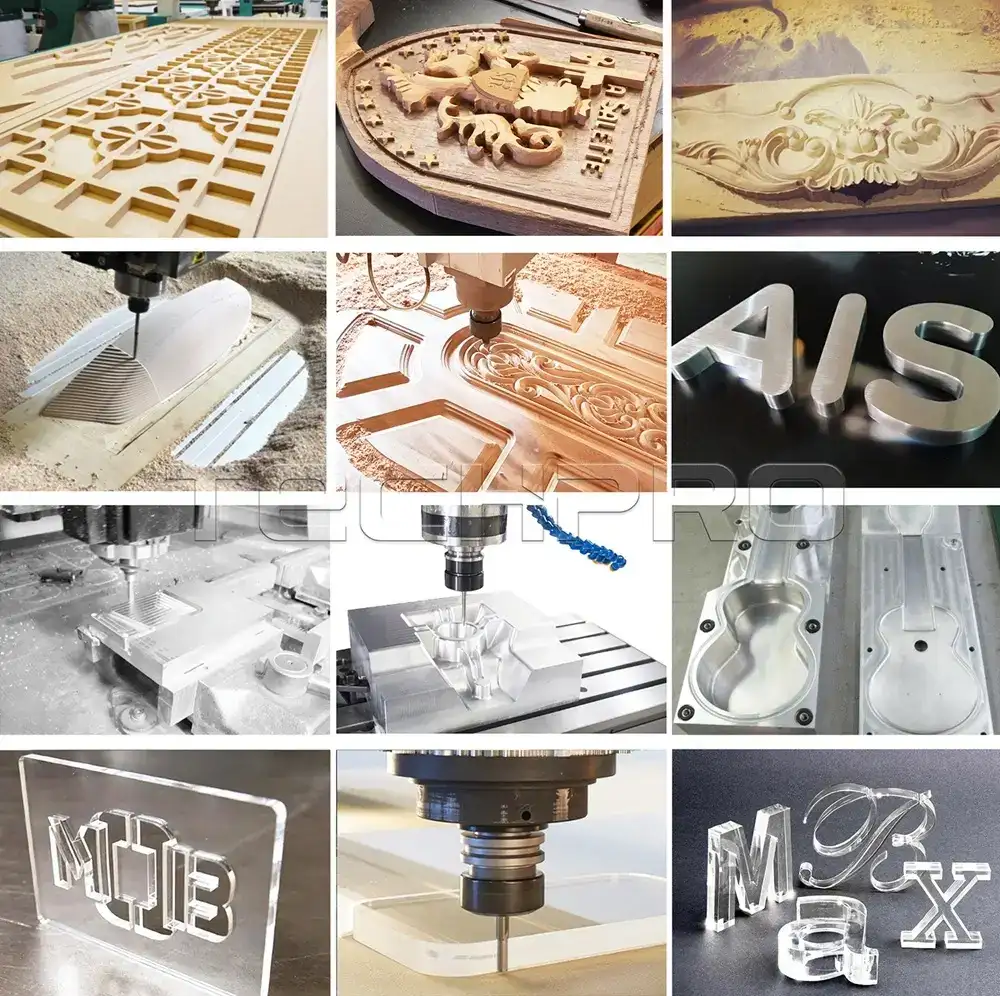

Programação CNC é o processo de criar um conjunto de instruções que dizem a uma máquina CNC como se mover e operar para fabricar uma peça. Pense nisso como escrever uma receita para a máquina. Essas instruções guiam a máquina com precisão para cortar, furar ou moldar materiais.

A linguagem mais comum para programação CNC é G-code, uma série de comandos que controlam movimentos como direção, velocidade e posição. Junto com o G-code, M-code controla funções da máquina, como ligar ou desligar o spindle, controle de refrigeração e troca de ferramentas.

| Tipo de Código | Função | Comando Exemplo |

|---|---|---|

| G-code | Controla movimento e posicionamento | G01 (Movimento linear) |

| M-code | Controla operações da máquina | M03 (Spindle ligado sentido horário) |

Componentes Chave

Entender os elementos chave na programação CNC é crucial:

- Sistemas de Coordenadas: Definem o espaço de trabalho da máquina usando os eixos X, Y, Z.

- Eixos: Representam as direções de movimento. A maioria das máquinas CNC usa 3 eixos (X, Y, Z), enquanto máquinas avançadas possuem 4 ou 5 eixos.

- Deslocamentos de Trabalho: Pontos de referência na peça, como G54, que ajudam a máquina a saber onde o corte deve começar.

Métodos de Programação

Existem três maneiras principais de programar máquinas CNC:

- Escrita Manual de G-code: Codificação direta das instruções à mão. É precisa, mas complexa, ideal para tarefas simples ou personalizadas.

- Programação Conversacional: Usa uma interface simplificada onde você insere comandos sem codificação, ideal para iniciantes em certas routers CNC.

- Software CAM: Ferramentas de Fabricação Assistida por Computador geram automaticamente G-code a partir de modelos CAD. Esta é a escolha mais eficiente para trabalhos complexos ou repetitivos.

Para iniciantes, começar com programação conversacional ou básica software CAM é recomendado para fazer a ponte entre o design e a usinagem.

Por Que a Programação CNC é Importante

A programação CNC é a base da manufatura moderna. Veja por quê:

- Repetibilidade: Programas podem ser reutilizados para produzir peças idênticas consistentemente.

- Redução de Desperdício: Usinagem precisa minimiza o desperdício de material.

- Menor Taxa de Erros: Instruções automatizadas limitam erros humanos, melhorando a qualidade.

Estatísticas mostram que a programação CNC pode reduzir erros em até 75% e aumentar a eficiência da produção em 40%. Isso significa menos tempo de inatividade e maior confiabilidade do produto.

Ferramentas e Software que Você Precisará

Essenciais de Hardware

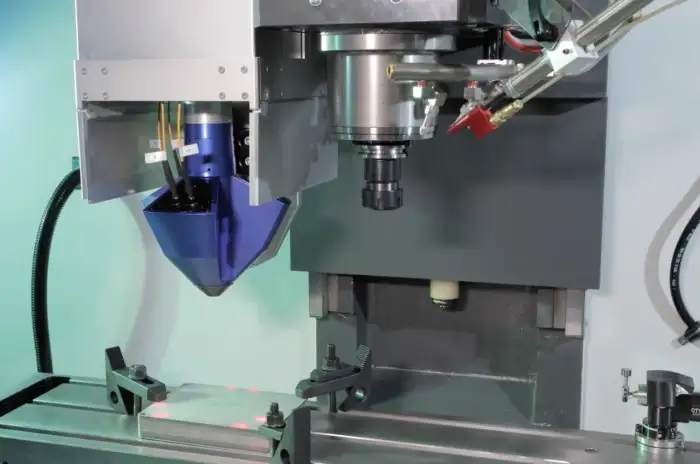

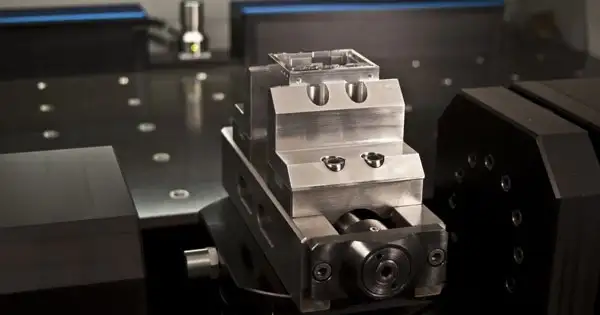

Para começar a programar uma máquina CNC, você precisa do hardware adequado. Isso inclui a própria máquina CNC, que vem com controladores que interpretam seu G-code e enviam comandos para mover as ferramentas. Portaherramentas também são importantes — eles mantêm suas ferramentas de corte estáveis e precisas. Sondas ajudam na medição e configuração da peça de trabalho com precisão, garantindo que tudo esteja alinhado antes do início do corte.

Recomendações de Software

Você precisará de software CAD e CAM para projetar peças e gerar trajetórias de ferramenta. Existem ótimas opções gratuitas disponíveis, mas para profissionais, investir em softwares como as soluções agrupadas da TechPro CNC faz sentido. Esses pacotes combinam capacidades de CAD e CAM, otimizando seu fluxo de trabalho desde o design até a exportação do G-code, e são projetados para funcionar de forma eficiente com máquinas CNC da TechPro CNC.

Lista de Verificação de Configuração

Aqui está uma lista rápida para colocar seu sistema em funcionamento de forma segura e eficiente:

- Instale seu software CAD/CAM e confirme que ele suporta o controlador da sua máquina.

- Conecte o controlador CNC ao seu computador via USB ou cabo de rede.

- Monte com segurança os portaherramentas e verifique a calibração das ferramentas.

- Use sondas ou métodos manuais para definir os offsets de trabalho.

- Calibre os eixos da sua máquina para corresponder ao sistema de coordenadas do seu software.

- Execute testes básicos de conexão para confirmar a comunicação entre hardware e software.

- Familiarize-se com os botões de parada de emergência e proteções da máquina antes de iniciar qualquer programa.

Seguindo esses passos, você garante que sua configuração CNC esteja pronta para um programa preciso e seguro.

Guia Passo a Passo para Programar uma Máquina CNC

Passo 1: Projete Sua Peça no CAD

Comece criando um modelo detalhado 2D ou 3D da sua peça usando software CAD. Concentre-se em dimensões precisas, tolerâncias e propriedades do material para garantir que o produto final atenda às suas especificações. Importe seu arquivo de projeto para o software CAM assim que estiver pronto.

Passo 2: Gere Trajetórias de Ferramenta no CAM

Defina as operações de usinagem selecionando as ferramentas de corte corretas e configurando as trajetórias de ferramenta. Use o software CAM para simular esses caminhos e identificar possíveis colisões ou erros antes de avançar. Este passo é crucial para evitar colisões na máquina e desperdício de material.

Passo 3 Escrever ou Exportar G-Code

O software CAM irá gerar o G-code, que controla sua máquina CNC. Se você estiver escrevendo o código manualmente, siga as regras básicas de sintaxe e comandos para criar um programa seguro e eficiente. Aqui está um exemplo simples de G-code para uma operação de fresagem:

G21 ; Definir unidades para milímetros

G90 ; Posicionamento absoluto

M06 T1 ; Troca de ferramenta para a ferramenta 1

G01 X10 Y10 F100 ; Mover para X10 Y10 com taxa de avanço 100

Passo 4 Seleção de Ferramentas e Velocidades de Avanço

Escolha as ferramentas de corte apropriadas para seu material. Calcule as velocidades do spindle e as taxas de avanço usando tabelas de materiais ou recomendações de software. Otimizar esses valores melhora a vida útil da ferramenta e o acabamento da superfície, além de prevenir danos.

Passo 5 Configurar Coordenadas de Trabalho e Deslocamentos

Zere sua peça definindo o sistema de coordenadas de trabalho, comumente G54. Isso informa à máquina exatamente onde a peça está posicionada na mesa e garante repetibilidade para múltiplas execuções.

Passo 6 Simular e Verificar

Execute uma simulação virtual do seu G-code para verificar erros, cortes profundos ou movimentos ineficientes. Ferramentas de simulação CNC ajudam a detectar problemas antes de desperdiçar material ou arriscar danos à máquina.

Passo 7 Carregar e Fazer Execução a Seco do Programa

Transfira seu código para o controlador CNC e realize uma execução a seco sem a ferramenta engajada (corte a seco). Esta etapa confirma que a máquina segue o caminho pretendido com segurança.

Passo 8 Executar e Monitorar

Inicie a usinagem real com velocidades e avanços conservadores. Observe atentamente a operação para quaisquer sinais de problemas ou ajustes necessários.

Passo 9 Pós-Processar e Otimizar

Após a execução inicial, revise a peça finalizada e o desempenho do G-code. Edite o programa para melhorar a eficiência, o acabamento da superfície ou o tempo de ciclo antes das produções em larga escala.

Para roteadores CNC avançados ou máquinas a laser, confira opções como o Roteador hobby TechPro CNC para ver configurações compatíveis e recursos.

Seguir esses passos sistematicamente ajuda a minimizar erros e maximizar a eficiência, tornando a programação CNC mais suave e confiável.

Erros Comuns e Diagnóstico

Principais Erros a Observar

Ao programar uma máquina CNC, alguns erros aparecem com frequência:

- Confusão de Unidades: Confundir polegadas e milímetros leva a peças de tamanho errado. Sempre verifique suas configurações de unidade antes de começar.

- Falhas no Ferramenta: Bater em uma peça de trabalho ou fixação geralmente significa caminhos de ferramenta ou offsets incorretos. Isso pode danificar ferramentas e máquinas, então verifique cuidadosamente os comprimentos e posições das ferramentas.

- Problemas com Comandos Módais: Máquinas CNC lembram o último comando até que seja alterado, o que às vezes causa movimentos inesperados se o programador esquecer de redefinir ou cancelar comandos.

Dicas de Correção e Diagnóstico

Para manter sua CNC funcionando suavemente, aqui estão algumas dicas de solução de problemas:

- Use Ferramentas de Simulação CNC: Execute seu código G em software de simulação antes do corte real para detectar erros cedo.

- Verifique os Logs de Erros: A maioria dos controladores fornece relatórios de erro. Use-os para identificar problemas rapidamente.

- Ferramentas de Depuração: Divida seu programa em seções menores e execute-as passo a passo para isolar problemas.

- Verifique os Offset de Trabalho e Comprimentos das Ferramentas: Sempre confirme esses valores antes de usinar.

Protocolos de Segurança que Você Deve Seguir

Segurança é fundamental ao manusear máquinas CNC. Aqui está o que manter em mente:

- Proteção da Máquina: Certifique-se de que todas as proteções e coberturas estejam no lugar para proteger contra cavacos e partes móveis.

- Paradas de Emergência: Teste os botões de parada de emergência regularmente para que você possa parar a máquina instantaneamente, se necessário.

- Noções Básicas de Certificação: Se você é iniciante, considere treinamentos básicos de segurança na operação de CNC ou certificações para reduzir riscos.

- Equipamento de Proteção Individual (EPI): Use óculos de segurança, proteção auditiva e evite roupas folgadas ao redor da máquina.

Ao ficar atento a esses erros comuns e seguir os protocolos de segurança, você evitará paradas caras e manterá sua máquina CNC funcionando de forma confiável.

Dicas Avançadas para Programação Eficiente de CNC

Para aumentar sua eficiência na programação de CNC, comece a usar macros e subprogramas. Esses permitem criar blocos de código reutilizáveis para tarefas complexas ou repetitivas, reduzindo o tempo de programação e minimizando erros. Por exemplo, se você usina uma peça com características semelhantes repetidamente, macros ajudam a automatizar esses movimentos sem reescrever o código toda hora.

Depois, explore programação multi-eixo. Enquanto a usinagem em 3-eixos cobre a maioria dos trabalhos, máquinas CNC de 4 e 5-eixos oferecem mais possibilidades, especialmente para peças complexas. Esses eixos adicionais permitem abordar a peça de diferentes ângulos, melhorando a precisão e o acabamento superficial de formas complexas.

Por fim, pense em como a programação se encaixa na sua configuração de produção maior. Integrando automação—como conectar sua máquina CNC a alimentadores de barras ou carregadores robóticos—pode otimizar execuções em volume. Carregamento e descarregamento automatizados reduzem o tempo de inatividade, para que sua máquina continue operando por mais tempo com menos intervenção humana.

Usar essas técnicas avançadas pode elevar sua produção, tornando sua programação mais inteligente e sua oficina mais produtiva.

Recursos e Próximos Passos

Se você está pronto para aprofundar seus conhecimentos em programação CNC, há muitas ferramentas de aprendizado gratuitas para começar. Cursos online, manuais e tutoriais cobrem tudo, desde tutoriais básicos de G-code até geração avançada de trajetórias de ferramenta. Esses recursos ajudam você a desenvolver habilidades no seu ritmo, enquanto se familiariza com os padrões da indústria.

A TechPro CNC oferece suporte sólido para ajudar você a crescer, incluindo consultorias, certificações e demonstrações ao vivo. Seja para aconselhamento personalizado ou treinamento para aprimorar o conhecimento da sua equipe, a orientação especializada pode tornar sua configuração CNC mais eficiente.