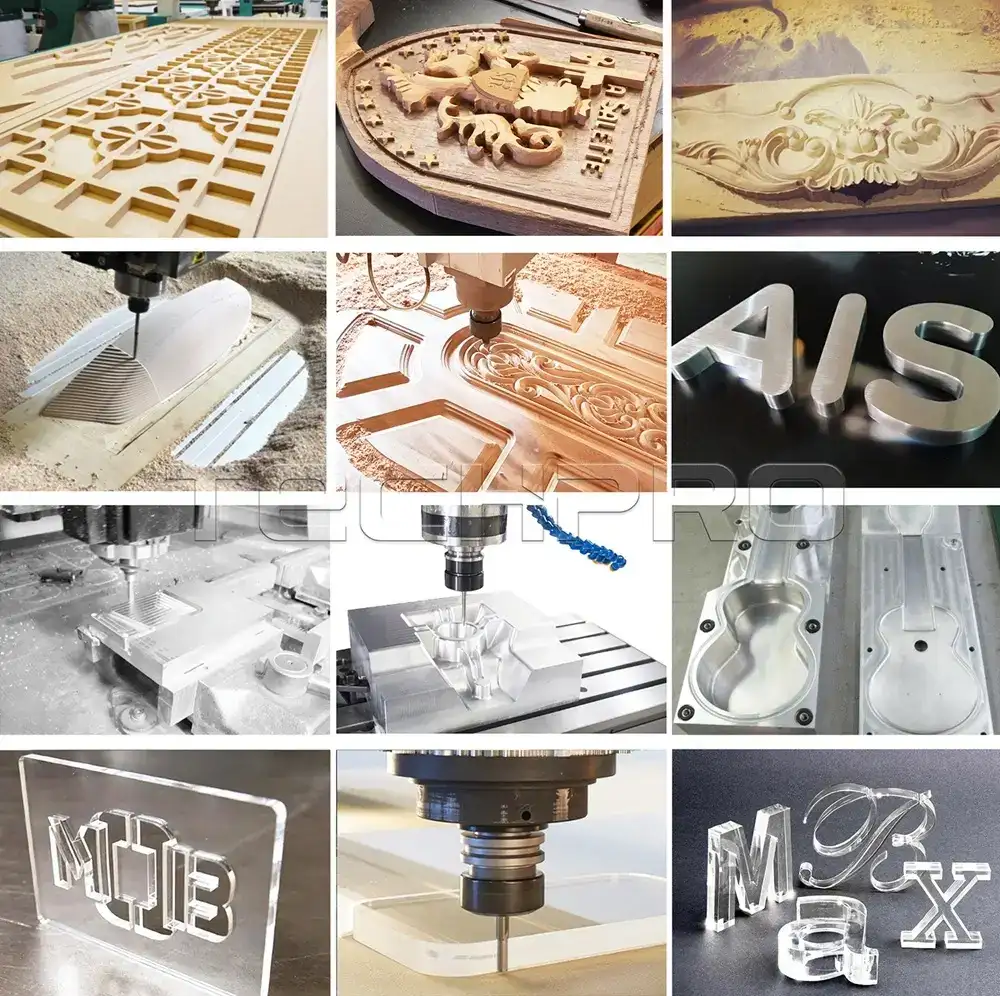

Controle de Qualidade

Como a TechPro fornece a melhor qualidade de bancada de máquina?

A bancada da máquina é a principal razão que afeta a precisão. A fabricação da bancada é especialmente importante. Uma boa bancada de máquina pode permanecer inalterada por 15-20 anos. No entanto, no mercado chinês, a tecnologia de processamento da bancada é muito diferente, e muitas vezes alguns clientes só se preocupam com o preço, não com a qualidade, resultando em problemas de precisão da máquina por um período de tempo. Se você é um iniciante, preste mais atenção! Aqui apresento a tecnologia de processamento da bancada da TechPro para você:

1. Preparação de matéria-prima para a bancada: A soldagem da bancada da TechPro geralmente usa aço de alta resistência (como aço estrutural ou aço liga), que pode manter boa resistência e estabilidade após a soldagem. A seleção de materiais é muito importante, e a qualidade e a adaptabilidade à soldagem do aço devem ser garantidas. Ps: Não somos como alguns outros fabricantes que usam aço de qualidade inferior para economizar custos, o que não só afeta a qualidade do produto, mas também pode levar a perdas econômicas a longo prazo. A TechPro insiste na responsabilidade de longo prazo pelos clientes, e a 100% garante a confiabilidade a longo prazo da bancada.

2TechPro Processos de fabricação do corpo da máquina CNC:

① Têmpera a múltiplas temperaturas de ferro dúctil: o ferro dúctil pode obter alta resistência após têmpera isotérmica, e possui boa plasticidade e tenacidade ao mesmo tempo.

② Anelamento de alívio de tensões: devido à espessura desigual da parede da peça fundida, no processo de aquecimento, resfriamento e transformação de fase, serão geradas tensões de efeito e tensões estruturais. Além disso, peças grandes tendem a apresentar tensões residuais após usinagem, e todas essas tensões internas devem ser eliminadas. A temperatura usual de aquecimento para o anelamento de alívio de tensões é de 500~550℃, o tempo de retenção é de 2~8h, seguido de resfriamento no forno (ferro cinzento) ou resfriamento ao ar (ferro dúctil).

③ Anelamento de grafitização em alta temperatura para eliminar a boca branca da peça fundida: ao resfriar a peça, frequentemente ocorre boca branca na camada superficial e na seção fina. A estrutura da boca branca é dura e frágil, com baixo desempenho de usinagem e fácil de descascar. Portanto, deve-se usar anelamento (ou normalização) para eliminar o tecido da boca branca. O processo de anelamento é: aquecimento a 550-950℃ por 2~5h, seguido de resfriamento no forno a 500-550℃ e resfriamento ao ar:

④ Normalização do ferro dúctil: o objetivo da normalização do ferro dúctil é obter uma estrutura de matriz perlítica, refinar os grãos e uniformizar a estrutura, melhorando assim as propriedades mecânicas das peças fundidas. Às vezes, a normalização também é a preparação da têmpera superficial do ferro dúctil na estrutura, sendo dividida em normalização de alta temperatura e de baixa temperatura. A temperatura de normalização de alta temperatura geralmente não ultrapassa 950~980℃, e a de baixa temperatura é geralmente aquecida na faixa de temperatura de dobra comum de 820~860℃. Após a normalização, geralmente são necessários quatro operadores para lidar com ela, a fim de eliminar as tensões internas geradas durante o processo.

⑤ Têmpera e revenimento do ferro dúctil: para melhorar as propriedades mecânicas do ferro dúctil, geralmente as peças fundidas são aquecidas a 30~50°C acima de Afc1 (Afc1 representa a temperatura final de formação de A durante o aquecimento), e depois são temperadas em óleo após a retenção de calor para obter tecido martensítico. Para reduzir adequadamente as tensões residuais após a têmpera, geralmente, o revenimento deve ser realizado após a têmpera. A estrutura de revenimento de baixa temperatura é martensita revenida mais bainita residual e grafite esférica. Essa estrutura possui boa resistência ao desgaste e é usada para peças que requerem alta resistência ao desgaste e alta resistência.

⑥ Tratamento térmico químico: para peças fundidas que requerem resistência ao desgaste superficial, resistência à oxidação e resistência à corrosão, podem ser utilizados processos de tratamento térmico químico semelhantes aos do aço, como cloração suave por gás, cloração, borurização, sulfurização e outros tratamentos.

⑦ A fábrica da TechPro usa soldagem com braço robótico, que oferece alta precisão, eficiência, segurança e flexibilidade, melhorando significativamente a qualidade da soldagem e a eficiência de produção. Especialmente em um ambiente de produção em larga escala, a soldagem robótica pode não apenas reduzir custos de produção, mas também garantir a consistência e a qualidade do produto. É uma direção importante de desenvolvimento da indústria de manufatura moderna.

⑧ A fábrica da TechPro usa centros de usinagem de renome mundial para realizar usinagem de alta precisão na bancada da máquina CNC, garantindo que as dimensões e tolerâncias das peças sejam rigorosamente controladas.

⑨ Tratamento de superfície: jateamento ou polimento é realizado para remover defeitos superficiais e aumentar a rugosidade da superfície, melhorando a aderência da pintura e preparando para o processo de pintura.

Qual é o processo de pintura para a bancada da máquina TechPro?

1O processo de pintura também afetará a vida útil da máquina. Se uma etapa for omitida, a máquina enferrujará e trincará por muito tempo. Se você é um iniciante e só presta atenção ao preço e ao processo de pintura da máquina, não acho que possa obter uma boa máquina. Aqui apresento os requisitos técnicos para o processo de pintura (processo de pintura) da bancada da CNC TechPro:

1. Antes de pintar a bancada da máquina, verifique as peças fundidas da bancada, use ferramentas para aparar a irregularidade da superfície e remova a sujeira na superfície.

2. A peça fundida do leito deve ser enxaguada ou escovada com limpador de metal ou gasolina industrial limpa antes da pintura para garantir que óleo e sujeira na superfície sejam completamente removidos.

O primer deve ser aplicado de forma uniforme por escovação, pulverização ou imersão. O primer deve ser completamente mexido antes do uso e diluído na proporção adequada antes da aplicação.

3. A massa que preenche as depressões da peça fundida deve ser adicionada com uma quantidade adequada de agente de cura de acordo com as instruções do produto, e deve ser completamente mexida antes do uso.

4. Se o perchlorureto de vinila for usado para preencher as depressões da peça fundida, cada camada de raspagem não deve ser muito espessa. A espessura da raspagem geralmente é de cerca de 0,5 mm. Cada camada deve esperar a secagem do material antes de prosseguir.

5. Após preencher as depressões da peça fundida com perchloroetileno, deve-se deixar secar antes de lixar. Após cada lixamento, a pasta de lixamento e o pó na superfície precisam ser completamente removidos.

6. Use tecnologia de lixamento com água. Para evitar que a peça fundida do equipamento enferruje na superfície processada, é necessário usar água anticorrosiva para o lixamento.

Após o lixamento, se houver exposição de metal, não aplique o primer correspondente.

7. Após a última camada de massa ser polida e limpa, é necessário pulverizar o segundo primer de cloreto de vinila, o que pode melhorar a planicidade do filme de tinta e aumentar o brilho do filme de tinta.

8. Aplique de 2 a 3 camadas de primer conforme necessário para garantir uma cobertura uniforme, de modo que possa prevenir efetivamente a ferrugem e melhorar a aderência. Aguarde a secagem completa do primer (geralmente leva de 1 a 2 horas, dependendo do tipo de primer e da temperatura ambiente). Após confirmar que o primer está seco, verifique se a superfície está plana, lixe e corrija se necessário. Limpe a superfície do primer com ar comprimido limpo e pano não tecido para remover quaisquer detritos.

9. Pulverização da camada superior: Use uma pistola de pulverização para aplicar uniformemente a camada superior, evitando gotejamento e bolhas. Geralmente, pulverize de 2 a 3 camadas, garantindo o tempo de secagem entre cada camada (normalmente de 30 minutos a 1 hora) para melhorar a suavidade e o brilho. Após a pulverização, verifique novamente o nivelamento da superfície e lixe se necessário. Coloque o leito pulverizado em um ambiente ventilado para evitar poeira e umidade que possam afetar o efeito da camada. Dependendo dos requisitos da pintura, o processo de cura pode ser acelerado por um dispositivo de aquecimento para aumentar a dureza e resistência ao desgaste da camada.

Inspeção de qualidade: Verifique a superfície da pulverização para garantir que não haja bolhas, impurezas ou defeitos na camada. Reparos locais podem ser feitos se necessário.

Limpeza do equipamento de pulverização: Use detergente ou fluido de limpeza especial para limpar o equipamento de pulverização, mantendo-o limpo e em boas condições de funcionamento.

Como a máquina CNC TechPro mantém a precisão?

A calibração da máquina é uma etapa importante para garantir o funcionamento normal do equipamento, melhorar a precisão do processamento e reduzir erros. No processo de calibração, usar o instrumento correto é fundamental. A seguir, uma introdução detalhada dos instrumentos que a TechPro utiliza principalmente para calibração de máquinas e suas funções, bem como como eles podem melhorar a precisão do trabalho e reduzir erros:

1. Máquina de Medição por Coordenadas (CMM): mede as coordenadas tridimensionais de uma peça de trabalho e pode determinar com precisão as características geométricas da peça, seja uma linha, superfície ou ponto. Através de programação, ela pode medir automaticamente múltiplos pontos para garantir a consistência dos resultados de teste e eliminar erros de medição humana.

2Interferômetro a laser: utiliza feixes de laser para medir deslocamentos lineares e ângulos, sendo usado para detectar a precisão dinâmica e a precisão de posicionamento da máquina. Fornece dados em tempo real e pode monitorar com precisão o desvio da máquina durante o movimento, garantindo que uma alta precisão seja sempre mantida durante o processamento.

3Nível de precisão: é uma ferramenta básica de teste de precisão para medir o nivelamento e a retidão de cada parte da máquina. Através de medições básicas de nível, pode reduzir efetivamente o erro de processamento causado pela inclinação da máquina.

4. Instrumento de medição de eixo elétrico: É uma ferramenta de medição de alta precisão, usada principalmente para detectar a precisão e o estado de funcionamento de eixos de motores, mandris e outros eixos rotativos. Desempenha um papel importante em muitos setores industriais, especialmente em equipamentos mecânicos que requerem alta precisão e alta confiabilidade, como máquinas de gravação, máquinas CNC, centros de usinagem, etc.

5Micrômetros e paquímetros: São ferramentas de medição comuns e amplamente utilizadas para medições finas e diárias. Desempenham um papel importante na fabricação, engenharia e artesanato.

Informações de contato

Sala 404, Edifício 3, Zhongrun Century Center, Jingshi Road, Distrito de Lixia, Cidade de Jinan, Província de Shandong, China

WhatsApp: 0086-176 8668 3792

Email: admin@techprocnc.com

Web: www.techpro-cnc.com