- 準備

設備点検

外観点検:設備に損傷がないか、すべての部品が正常であることを確認します。

電源接続:電源接続が安全で信頼できることを確認し、電圧が設備の要件を満たしていることを確認します。

工具と材料の準備

固定具と工具:固定具、カッター、その他の工具を準備し、その品質と適用性を確保します。

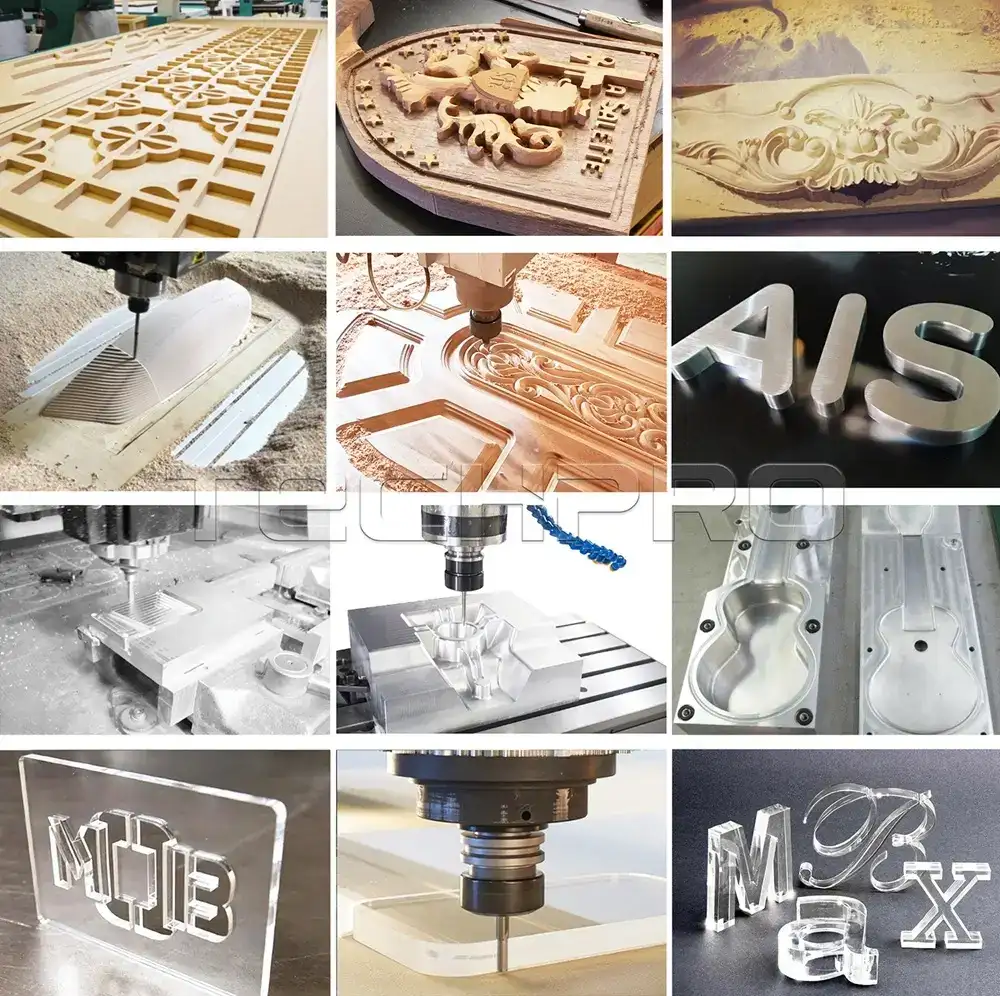

材料の準備:加工する原材料を準備し、材料のサイズと種類が設計要件を満たしていることを確認します。 - 設置と接続

設備の設置

配置と位置決め:CNC機器を安定した作業台に置き、水平であることを確認し、レベルを使ってチェックします。

機器の固定:必要に応じて、振動を防ぐためにボルトで機器を固定します。

コンピュータに接続

データ接続:機器のマニュアルに従い、通信ラインとインターフェースが正常であることを確認しながら、機器をコンピュータまたは制御システムに接続します。

ソフトウェアのインストール:機器メーカーが提供する制御ソフトウェアをインストールし、ソフトウェアが機器と互換性があることを確認します。 - ソフトウェアの設定

機器パラメータの設定

初期化設定:制御ソフトウェアを開き、機器の初期化設定を行います。これには、機器タイプ、加工ユニット(メートル法またはインチ法)、送り速度、切削深さなどの基本パラメータの選択が含まれます。

座標系の設定:機械座標系(ワークピース座標系)を設定し、ワークピースの各部分の正しい位置を確保します。

工具パラメータの設定

ツールタイプとサイズ:ツールタイプ、直径、長さ、材料をソフトウェアに設定し、ツールパラメータが実際のツールと一致していることを確認します。

ツール補正:ツール半径とツールタイプに応じてツール補正を設定し、加工精度を確保します。 - 原点と基準点の設定

原点を設定します。

機械原点:機械の動作軌跡がこの点から始まることを確認するために、機械原点を手動で確認します。

ワークピース原点(ゼロ点):加工するワークピースの測定位置にツールを移動し、ソフトウェアがワークピースの位置を認識できるようにワークピースのゼロ点を設定します。 - 油圧および空気圧システムの設定(該当する場合)

油圧システムの点検

油圧油:油圧油のレベルを確認し、システムが正常に動作するように適切な量の油を追加します。

空気圧調整:空気圧設定を確認・調整し、空気圧クランプ装置が正常に動作することを確認します。 - テストラン

非切削状態でのテスト

ドライランテスト:ワークピースに接触せずに空運転テストを行い、すべての軸がスムーズに動き、異常音がないか確認します。

プログラムを確認:ソフトウェア内の加工プログラムを確認し、プログラムがプリセットと一致していることを確認して、プログラムエラーによる機器の損傷を防ぎます。 - 最初の加工を行う

材料を選択し、クランプする

ワークピースを固定:加工する材料を作業台に取り付け、クランプで固定し、材料が動きにくいようにします。

工具の状態を確認:工具が良好な状態であることを確認し、鋭く損傷していないことを確かめます。

加工を開始

加工プログラムを実行:機器を起動し、加工プログラムを実行し、切削過程を観察し、異常がないことを確認します。

処理プロセスを監視する:操作中は、切断効果と各部品の作業状況を随時監視します。 - その後のメンテナンスと記録

最初の設定を記録する

ログを記録する:最初に設定したパラメータと機器の動作状況を記録し、その後の最適化の基礎とします。

定期的なメンテナンス:使用頻度と作業負荷に基づいて定期点検とメンテナンス計画を策定し、機器が最良の状態で動作するようにします。

注意事項

安全規則を遵守する:設定プロセス中は、機器の安全運転手順を必ず守り、適切な個人保護具(ゴーグル、手袋など)を着用してください。

取扱説明書を確認する:常に機器の取扱説明書を参照し、特定の設定や安全警告に注意を払います。

技術サポートに相談する:設定が不明確な場合や一般的な問題が発生した場合は、機器のメーカーや専門技術者に迅速に連絡してください。

上記の手順を通じて、CNC機器の初期設定を効果的に完了し、機器が安全かつ正確に加工操作を行えるようにします。