- Preparação

Inspeção do equipamento

Inspeção externa: Verifique se o equipamento está danificado e assegure-se de que todas as peças estão intactas.

Conexão de energia: Confirme se a conexão de energia é segura e confiável, e assegure-se de que a voltagem atende aos requisitos do equipamento.

Preparação de ferramentas e materiais

Fixadores e ferramentas: Prepare fixadores, cortadores e outras ferramentas para garantir sua qualidade e aplicabilidade.

Preparação de materiais: Prepare as matérias-primas a serem processadas e assegure-se de que o tamanho e o tipo do material atendem aos requisitos do projeto. - Instalação e conexão

Instalação do equipamento

Posicionamento e colocação: Coloque o equipamento CNC em uma bancada de trabalho estável, assegure-se de que está nivelado e verifique com um nível.

Fixação do equipamento: Se necessário, fixe o equipamento com parafusos para evitar vibração durante a operação.

Conexão ao computador

Conexão de dados: De acordo com o manual do equipamento, conecte o equipamento ao computador ou sistema de controle para garantir que as linhas de comunicação e interfaces estejam intactas.

Instalação do software: Instale o software de controle fornecido pelo fabricante do equipamento para garantir que o software seja compatível com o equipamento. - Configuração do software

Configuração de parâmetros do equipamento

Configuração de inicialização: Abra o software de controle e realize as configurações iniciais do equipamento, incluindo a seleção de parâmetros básicos como tipo de equipamento, unidade de processamento (métrico ou imperial), velocidade de avanço e profundidade de corte.

Configuração do sistema de coordenadas: Configure o sistema de coordenadas da máquina (sistema de coordenadas da peça) para garantir a posição correta das partes do material da peça.

Configuração de parâmetros da ferramenta

Tipo e tamanho da ferramenta: Configure o tipo, diâmetro, comprimento e material da ferramenta no software para garantir que os parâmetros estejam consistentes com a ferramenta real.

Compensação da ferramenta: Configure a compensação da ferramenta de acordo com o raio e o tipo da ferramenta para garantir a precisão do processamento. - Configuração da posição zero e ponto de referência

Definir a origem

Origem mecânica: Confirme manualmente a origem mecânica para garantir que a trajetória de movimento da máquina comece a partir deste ponto.

Origem da peça (ponto zero): Mova a ferramenta até a posição de medição da peça a ser processada e defina o ponto zero da peça para que o software possa reconhecer a posição da peça. - Configurações do sistema hidráulico e pneumático (se aplicável)

Inspeção do sistema hidráulico

Óleo hidráulico: Verifique o nível de óleo hidráulico e adicione a quantidade adequada de óleo para garantir o funcionamento correto do sistema.

Ajuste da pressão do ar: Verifique e ajuste a configuração da pressão do ar dos componentes pneumáticos para garantir que o dispositivo de fixação pneumático esteja normal. - Teste de operação

Teste em estado sem corte

Teste de execução a seco: Realize um teste de operação vazia sem contato com a peça para garantir que todos os eixos se movam suavemente e ouvir sons anormais.

Verifique o programa: Inspecione o programa de processamento no software para garantir que esteja de acordo com o pré-configurado, evitando danos ao equipamento por erros de programa. - Realizar o primeiro processamento

Selecionar o material e fixar

Fixar a peça: Instale o material a ser processado na bancada e prenda-o com uma braçadeira para garantir que o material não se mova facilmente.

Verificar o estado da ferramenta: Confirme que a ferramenta está em boas condições, afiada e sem danos.

Iniciar o processamento

Executar o programa de processamento: Inicie o equipamento e execute o programa de processamento, observe o processo de corte e garanta que não ocorram anormalidades.

Acompanhe o processo de usinagem: Durante a operação, monitore o efeito de corte e o status de funcionamento de cada parte do equipamento a qualquer momento. - Manutenção subsequente e registros

Registre a configuração inicial

Registre o log: Registre os parâmetros definidos pela primeira vez e o status de operação do equipamento para fornecer uma base para otimizações futuras.

Manutenção regular: Desenvolva um plano de inspeção e manutenção de rotina com base na frequência de uso e na carga de trabalho para garantir que o equipamento esteja na melhor condição de funcionamento.

Precauções

Siga as normas de segurança: Durante o processo de configuração, certifique-se de seguir os procedimentos seguros de operação do equipamento e usar os equipamentos de proteção pessoal adequados (como óculos de proteção, luvas, etc.).

Verifique o manual: Sempre consulte o manual do usuário do equipamento, prestando atenção especial a configurações específicas e avisos de segurança.

Consulte o suporte técnico: Se encontrar configurações pouco claras ou problemas comuns, entre em contato com o fabricante do equipamento ou técnicos profissionais para suporte de forma oportuna.

Através das etapas acima, você pode realizar efetivamente a configuração inicial do equipamento CNC e garantir que o equipamento possa realizar operações de usinagem de forma segura e precisa.

- Produtos

- Máquina CNC para Móveis

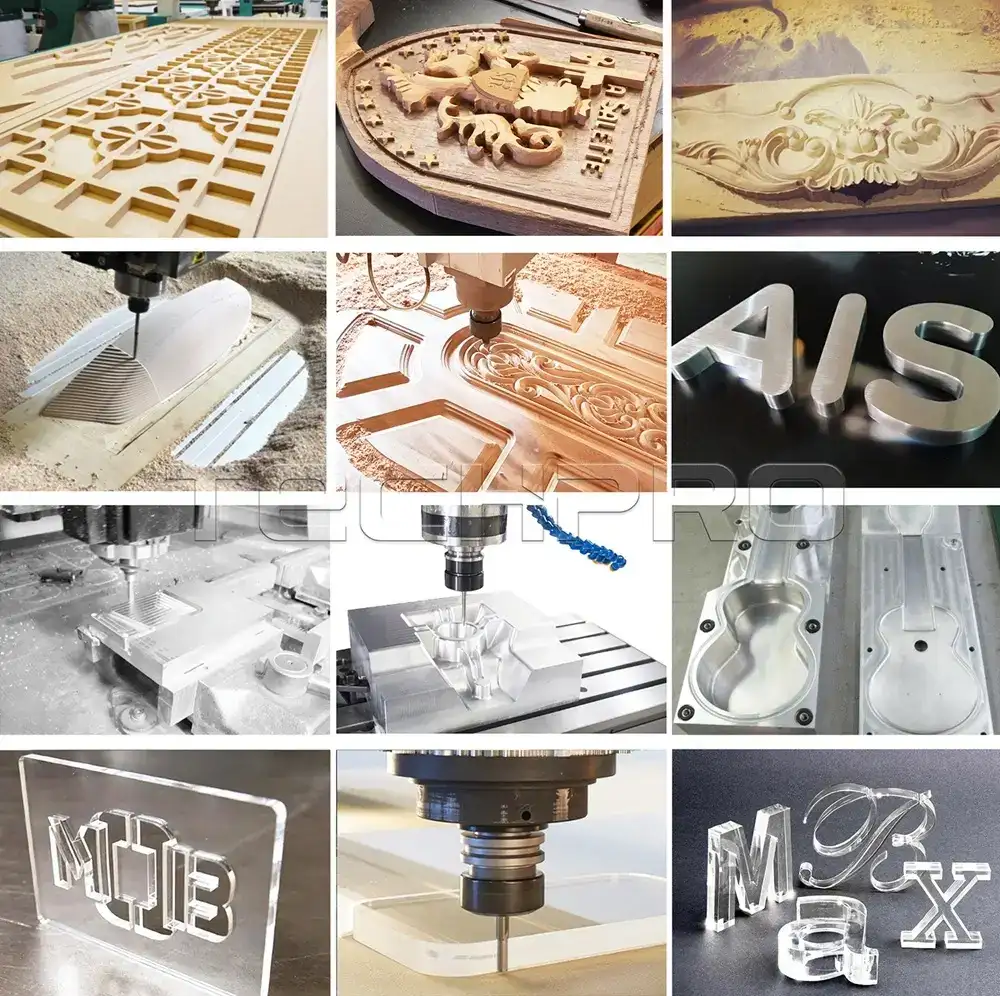

- Máquina de Roteador CNC

- Máquinas de Laser CNC

- Roteadores CNC para Pedra

- Peças de Máquinas CNC

- Dobrador de Letras em Canal

- Cortador de Faca CNC

- Torno CNC

- Aplicações

- Aplicação de Dobradeira de Letras em Canal

- Aplicação de Cortadora CNC

- Aplicação de Máquina de Torno CNC

- Aplicação de Máquina de Roteador CNC

- Aplicação de Máquina de Cortar Digital

- Aplicação de Máquina de Limpeza a Laser

- Aplicação de Máquina de Corte a Laser

- Aplicação de Máquina de Marcação a Laser

- Aplicação de Máquina de Soldar a Laser

- Aplicação de Máquina de Móveis de Painel

- Aplicação de Máquina de Corte a Plasma

- Suporte

- Histórias de Clientes

- Blogs

- Sobre

- Contato