Mẹo phổ biến cho máy CNC khắc gỗ: Nâng cao hiệu quả và chất lượng

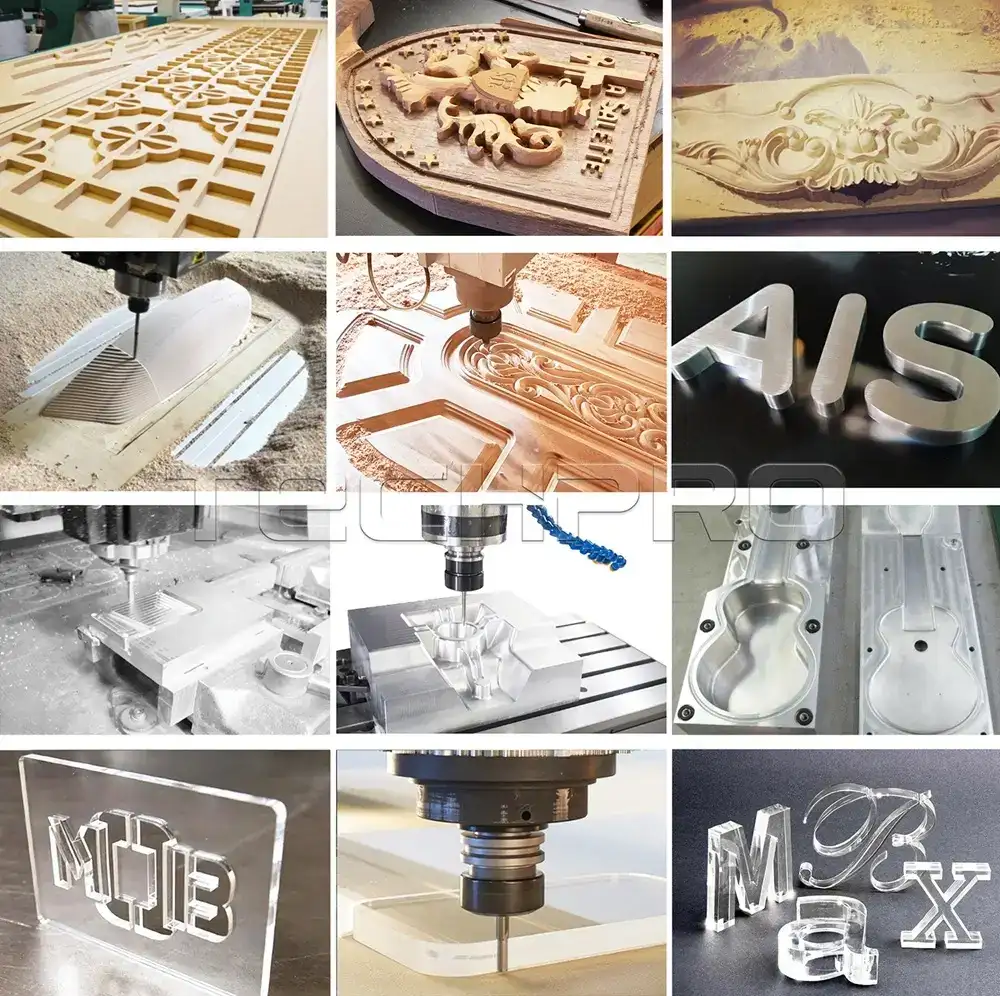

Máy CNC khắc gỗ là thiết bị thiết yếu cho ngành mộc hiện đại, sản xuất nội thất và các dự án nghệ thuật. Bằng cách tuân thủ các mẹo và chiến lược cần thiết, người vận hành có thể tối đa hóa năng suất, đảm bảo an toàn và nâng cao chất lượng tay nghề của mình. Dưới đây là các mẹo chi tiết được sắp xếp để hướng dẫn người dùng trong việc sử dụng và bảo trì máy CNC khắc gỗ hiệu quả.

Chọn thiết bị và cấu hình phù hợp

1.1 Chọn Mẫu phù hợp

Chọn mô hình máy CNC phù hợp là điều quan trọng để đảm bảo hiệu quả và chất lượng:

- Đánh giá nhu cầu của bạn: Xác định các loại dự án bạn sẽ làm việc – xem xét các yếu tố như loại vật liệu, kích thước và độ phức tạp.

- Thông số kỹ thuật nguồn: Đảm bảo công suất trục phù hợp với nhu cầu vật liệu của bạn. Ví dụ, gỗ cứng hơn có thể yêu cầu công suất cao hơn để chạm khắc hiệu quả.

- Kích thước khu vực làm việc: Chọn một máy có kích thước bàn làm việc phù hợp để chứa các vật liệu lớn nhất của bạn mà không gặp vấn đề.

1.2 Sử dụng dụng cụ cắt chất lượng cao

Chất lượng của dụng cụ cắt ảnh hưởng trực tiếp đến sản phẩm cuối cùng:

- Lựa chọn vật liệu: Đầu tư vào dụng cụ có mũi carbide hoặc thép tốc độ cao (HSS) để có hiệu suất và độ bền tốt hơn.

- Các loại công cụ: Chọn công cụ phù hợp dựa trên nhu cầu dự án của bạn, chẳng hạn như:

- Mũi khoan đầu phẳng: Lý tưởng để tạo các bề mặt phẳng.

- Dao phay đầu bóng: Hoàn hảo để khắc các đường cong chi tiết.

- V-Bits: Rất phù hợp để khắc chữ và các yếu tố trang trí.

2. Chuẩn bị vật liệu

2.1 Kiểm soát độ ẩm của vật liệu

Nội dung độ ẩm của gỗ ảnh hưởng đáng kể đến chất lượng điêu khắc:

- Mức độ độ ẩm: Đảm bảo độ ẩm được duy trì giữa 6% và 10% để tránh cong vênh hoặc nứt nẻ.

- Tiền sấy: Hãy xem xét sử dụng máy đo độ ẩm để kiểm tra mức độ ẩm của gỗ trước khi gia công.

2.2 Xử lý bề mặt vật liệu

Việc xử lý bề mặt phù hợp có thể nâng cao hiệu quả cắt

- Mài nhẵn: Tiền xử lý bề mặt gỗ bằng giấy nhám để loại bỏ các khu vực thô ráp và ngăn chặn sự kéo của dụng cụ.

- Lớp phủ bảo vệ: Áp dụng lớp phủ bề mặt để giảm ma sát giữa dụng cụ và vật liệu.

3. Thiết kế và Lập trình

3.1 Tối ưu hóa đường cắt

Sử dụng phần mềm CAD/CAM một cách hiệu quả có thể cải thiện sản xuất:

- Tối ưu hóa đường đi: Đơn giản hóa đường dẫn dụng cụ để giảm thiểu các chuyển động không cắt; điều này có thể giảm thời gian gia công.

- Kiểm tra hồ sơ: Thường xuyên xem xét các tệp thiết kế để phát hiện lỗi và điều chỉnh cần thiết.

3.2 Chương trình kiểm tra sơ bộ

Trước khi gia công thực tế, tiến hành kiểm tra chương trình:

- Kiểm thử mô phỏng: Sử dụng các chức năng mô phỏng trong phần mềm để hình dung quá trình gia công trước khi thực hiện, đảm bảo tất cả các chuyển động đều chính xác.

4. Vận hành an toàn

4.1 Đội Trang Bị Bảo Hộ Cá Nhân Phù Hợp (PPE)

An toàn luôn nên là ưu tiên hàng đầu:

- Trang bị cần thiết: Luôn đeo kính bảo hộ để bảo vệ mắt khỏi mảnh vụn bay và khẩu trang bụi để tránh hít phải các hạt mịn.

- Bảo vệ thính giác: Sử dụng nút tai hoặc tai nghe chống ồn trong môi trường có tiếng ồn lớn.

4.2 Đảm bảo An toàn và ổn định của thiết bị

Kiểm tra các thiết bị an toàn là rất quan trọng:

- Dừng khẩn cấp chức năng: Thường xuyên kiểm tra các nút dừng khẩn cấp để đảm bảo chúng phản ứng nhanh chóng khi được kích hoạt.

- Bảo vệ an toàn: Xác nhận rằng tất cả các thiết bị bảo vệ an toàn và tấm chắn đều được đặt đúng vị trí và hoạt động tốt.

5. Bảo trì thiết bị

5.1 Thường xuyên làm sạch thiết bị

Một máy sạch hoạt động tốt hơn:

- Vệ sinh sau phẫu thuật: Sau mỗi lần sử dụng, loại bỏ mùn cưa và mảnh vụn khỏi máy, đặc biệt là quanh các bộ phận chuyển động và lỗ thông khí.

- Sử dụng khí nén: Thổi bụi mịn và mảnh vụn bằng khí nén một cách cẩn thận để tiếp cận các vị trí khó.

5.2 Bôi trơn và Bảo trì

Bảo trì định kỳ ngăn ngừa mài mòn:

- Bôi trơn các bộ phận chuyển động: Thoa chất bôi trơn lên ray dẫn hướng, vít bi và các bộ phận chuyển động khác theo khuyến nghị của nhà sản xuất. Điều này sẽ giúp ngăn ngừa mài mòn và đảm bảo hoạt động trơn tru.

- Thực hiện kiểm tra định kỳ: Lên lịch kiểm tra định kỳ để xác định bất kỳ vấn đề tiềm ẩn nào trước khi chúng trở thành những vấn đề nghiêm trọng.

6. Sử dụng Phụ kiện và Phụ kiện đi kèm

6.1 Sử dụng đúng các thiết bị kẹp

Bảo vệ các chi tiết gia công của bạn là điều cần thiết để đảm bảo sản xuất hoàn hảo:

- Sử dụng kẹp: Sử dụng kẹp phù hợp để giữ chặt vật liệu tại chỗ trong quá trình gia công nhằm ngăn chặn chuyển động.

- Kiểm tra kẹp định kỳ: Thường xuyên kiểm tra kẹp và các thiết bị cố định để phát hiện hao mòn và rách để duy trì hiệu quả của chúng.

6.2 Triển khai hệ thống thu bụi

Duy trì một không gian làm việc sạch sẽ là điều cần thiết cho sức khỏe và hiệu quả:

- Thu gom bụi: Đầu tư vào hệ thống thu bụi đáng tin cậy để giảm thiểu các hạt bụi trong không khí, giữ cho nơi làm việc sạch sẽ và thúc đẩy môi trường làm việc lành mạnh hơn cho người vận hành.

7. Giám sát và Điều chỉnh Cài đặt

7.1 Giám sát trạng thái gia công theo thời gian thực

Việc giám sát liên tục trong quá trình gia công có thể dẫn đến các điều chỉnh và cải tiến ngay lập tức:

- Quan sát chất lượng cắt: Chú ý đến chất lượng cắt trong quá trình vận hành. Nếu bạn nhận thấy bất kỳ sự không nhất quán nào, hãy điều chỉnh tốc độ cấp liệu hoặc tốc độ trục chính theo nhu cầu.

- Nghe âm thanh: Chú ý đến những tiếng ồn bất thường như kêu răng rắc hoặc lục cục, có thể chỉ ra vấn đề với dụng cụ, vật liệu hoặc bộ phận của máy móc.

7.2 Giám sát nhiệt độ

Theo dõi nhiệt độ là điều cần thiết để tránh quá nhiệt:

- Sử dụng cảm biến nhiệt: Nhiều máy CNC đi kèm cảm biến nhiệt tích hợp sẵn. Thường xuyên kiểm tra các chỉ số này để đảm bảo máy hoạt động trong giới hạn nhiệt độ an toàn.

- Hệ thống làm mát: Đảm bảo rằng bất kỳ hệ thống làm mát nào (như làm mát bằng chất lỏng) đang hoạt động đúng cách, cung cấp đủ khả năng làm mát để tránh quá nhiệt trong quá trình vận hành kéo dài.

8. Xử lý sau cùng

8.1 Công việc hoàn thiện tinh tế

Sau gia công, các bước hoàn thiện phù hợp có thể nâng cao đáng kể vẻ ngoài cuối cùng:

- Mài nhẵn: Mài bề mặt đã khắc để loại bỏ dấu vết dụng cụ hoặc các cạnh thô ráp, đảm bảo bề mặt mịn màng.

- Áp dụng Hoàn thiện: Áp dụng lớp vecni hoặc chất phủ sau khi chà nhám để tăng độ bền và vẻ đẹp thẩm mỹ.

8.2 Lưu trữ sản phẩm

Việc lưu trữ đúng cách các sản phẩm hoàn thiện của bạn có thể ngăn chặn thiệt hại trong tương lai:

- Điều khiển độ ẩm: Lưu trữ các mặt hàng đã hoàn thành trong môi trường kiểm soát để tránh cong vênh hoặc hư hỏng do ẩm ướt.

- Sử dụng Bao Bảo Vệ: Sử dụng lớp bảo vệ khi xếp chồng hoặc lưu trữ sản phẩm hoàn thiện để tránh trầy xước và móp méo.

9. Đào tạo và nâng cao kiến thức

9.1 Đào tạo nhân viên điều hành

Việc có các nhân viên vận hành được đào tạo tốt tăng cả an toàn lẫn hiệu quả:

- Đào tạo thực hành: Đảm bảo rằng tất cả các nhân viên vận hành đều được đào tạo toàn diện về vận hành máy móc, quy trình an toàn và thủ tục bảo trì.

- Giáo dục liên tục: Khuyến khích các nhà điều hành tham gia các hội thảo hoặc khóa học trực tuyến để cập nhật các công nghệ và kỹ thuật CNC mới nhất.

9.2 Chia sẻ kiến thức và kinh nghiệm

Tạo ra một văn hóa học tập trong không gian làm việc của bạn:

- Các cuộc họp định kỳ: Tổ chức các cuộc họp định kỳ để thảo luận về các phương pháp tốt nhất, kỹ thuật khắc phục sự cố, và chia sẻ kinh nghiệm liên quan đến vận hành CNC trong nhóm.

- Tài liệu: Duy trì một nhật ký kỹ thuật số chung về mẹo, vấn đề phổ biến và giải pháp hiệu quả để làm tài nguyên cho tất cả các nhà vận hành.

Kết luận

Bằng cách áp dụng những mẹo phổ biến này cho máy CNC khắc gỗ, bạn có thể nâng cao hiệu quả vận hành, duy trì tiêu chuẩn an toàn cao và đảm bảo chất lượng thủ công. Dù bạn là một chuyên gia dày dạn hay người mới bắt đầu trong lĩnh vực gỗ CNC, việc liên tục áp dụng những thực hành tinh chỉnh này sẽ góp phần tạo ra môi trường làm việc hiệu quả và an toàn hơn. Luôn nhớ rằng việc bảo trì định kỳ, nâng cao kỹ năng và cam kết với chất lượng là những yếu tố then chốt để đạt được thành công trong ngành gỗ CNC.