- Chuẩn bị

Kiểm tra thiết bị

Kiểm tra bên ngoài: Kiểm tra xem thiết bị có bị hư hỏng hay không và đảm bảo rằng tất cả các bộ phận của thiết bị còn nguyên vẹn.

Kết nối nguồn điện: Xác nhận rằng kết nối nguồn điện an toàn và đáng tin cậy, và đảm bảo rằng điện áp phù hợp với yêu cầu của thiết bị.

Chuẩn bị dụng cụ và vật liệu

Dụng cụ và thiết bị: Chuẩn bị dụng cụ, dao cắt và các dụng cụ khác để đảm bảo chất lượng và khả năng sử dụng của chúng.

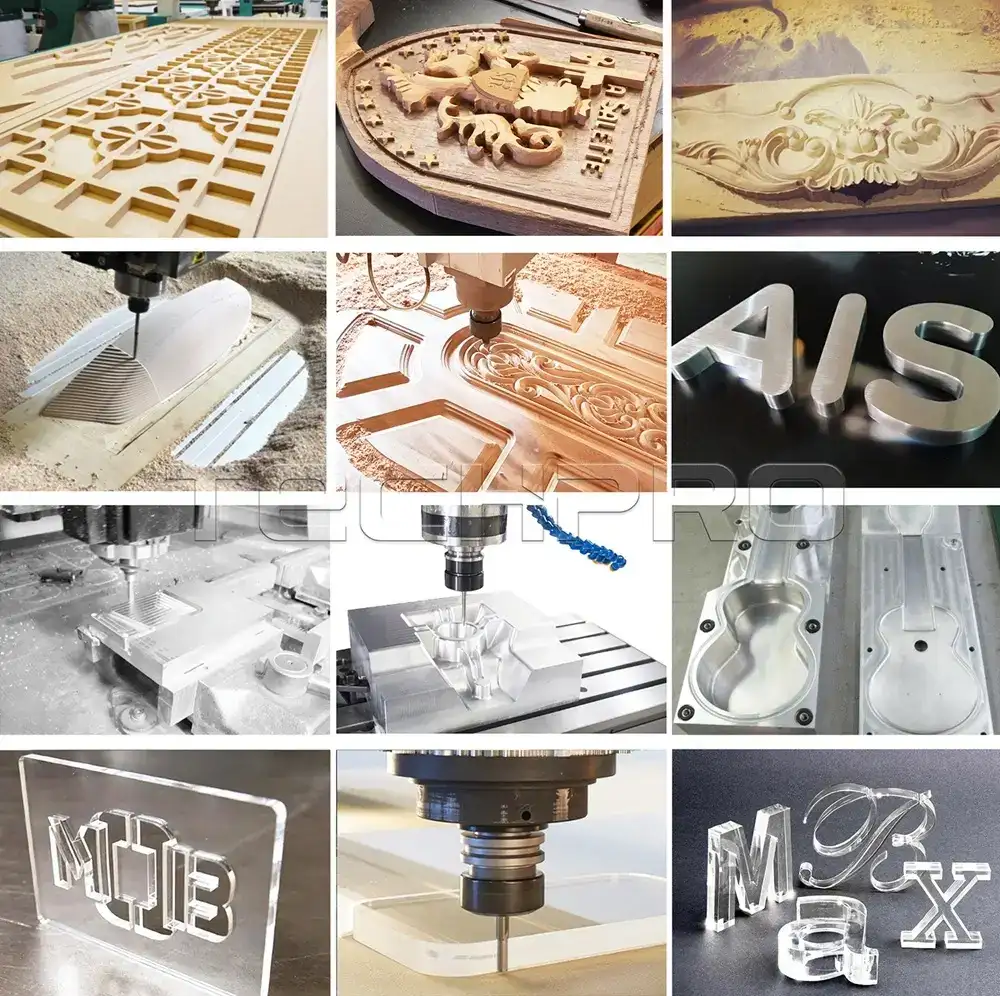

Chuẩn bị nguyên liệu: Chuẩn bị nguyên liệu thô để xử lý và đảm bảo kích thước và loại nguyên liệu phù hợp với yêu cầu thiết kế. - Lắp đặt và kết nối

Lắp đặt thiết bị

Vị trí và định vị: Đặt thiết bị CNC trên bàn làm việc ổn định, đảm bảo nó bằng phẳng và kiểm tra bằng mức thủy ngân.

Sửa chữa thiết bị: Nếu cần thiết, cố định thiết bị bằng bu lông để tránh rung lắc trong quá trình vận hành.

Kết nối với máy tính

Kết nối dữ liệu: Theo hướng dẫn của thiết bị, kết nối thiết bị với máy tính hoặc hệ thống điều khiển để đảm bảo các đường truyền và giao diện liên lạc còn nguyên vẹn.

Cài đặt phần mềm: Cài đặt phần mềm điều khiển do nhà sản xuất thiết bị cung cấp để đảm bảo phần mềm tương thích với thiết bị. - Cấu hình phần mềm

Thiết lập thông số thiết bị

Cài đặt khởi tạo: Mở phần mềm điều khiển và thực hiện cài đặt khởi tạo thiết bị, bao gồm chọn các tham số cơ bản như loại thiết bị, đơn vị xử lý (hệ mét hoặc hệ imperial), tốc độ cấp liệu và độ sâu cắt.

Thiết lập hệ tọa độ: Đặt hệ tọa độ máy (hệ tọa độ chi tiết gia công) để đảm bảo vị trí chính xác của các bộ phận của vật liệu chi tiết.

Cài đặt tham số công cụ

Loại và kích thước dụng cụ: Thiết lập loại dụng cụ, đường kính, chiều dài và vật liệu trong phần mềm để đảm bảo các thông số dụng cụ phù hợp với dụng cụ thực tế.

Điều chỉnh bù dụng cụ: Thiết lập bù dụng cụ theo bán kính dụng cụ và loại dụng cụ để đảm bảo độ chính xác trong quá trình gia công. - Thiết lập vị trí không và điểm tham chiếu

Đặt nguồn gốc

Nguồn gốc cơ khí: Xác nhận nguồn gốc cơ khí bằng tay để đảm bảo quỹ đạo chuyển động của máy bắt đầu từ điểm này.

Nguồn gốc chi tiết gia công (điểm zero): Di chuyển dụng cụ đến vị trí đo của chi tiết gia công và đặt điểm zero của chi tiết để phần mềm có thể nhận diện vị trí của chi tiết. - Cài đặt hệ thống thủy lực và khí nén (nếu có)

Kiểm tra hệ thống thủy lực

Dầu thủy lực: Kiểm tra mức dầu thủy lực và thêm lượng dầu phù hợp để đảm bảo hệ thống hoạt động đúng cách.

Điều chỉnh áp suất khí: Kiểm tra và điều chỉnh cài đặt áp suất khí của các thành phần khí nén để đảm bảo thiết bị kẹp khí nén hoạt động bình thường. - Chạy thử

Kiểm tra trong trạng thái không cắt

Kiểm tra thử khô: Thực hiện một lần chạy trống không tiếp xúc với chi tiết gia công để đảm bảo tất cả các trục di chuyển trơn tru và lắng nghe các âm thanh bất thường.

Kiểm tra chương trình: Kiểm tra chương trình xử lý trong phần mềm để đảm bảo rằng chương trình phù hợp với cài đặt sẵn nhằm tránh hư hỏng thiết bị do lỗi chương trình. - Thực hiện xử lý ban đầu

Chọn vật liệu và kẹp chặt

Sửa chỗ làm việc: Lắp đặt vật liệu cần gia công lên bàn làm việc và cố định bằng kẹp để đảm bảo vật liệu không dễ bị di chuyển.

Kiểm tra trạng thái của công cụ: Xác nhận rằng công cụ đang trong tình trạng tốt và đảm bảo rằng nó sắc bén và không bị hư hỏng.

Bắt đầu xử lý

Thực hiện chương trình xử lý: Khởi động thiết bị và chạy chương trình xử lý, quan sát quá trình cắt, và đảm bảo không xảy ra bất kỳ sự bất thường nào.

Giám sát quá trình xử lý: Trong quá trình vận hành, theo dõi hiệu quả cắt và trạng thái làm việc của từng bộ phận của thiết bị bất cứ lúc nào. - Bảo trì và ghi chép sau này

Ghi lại cài đặt đầu tiên

Ghi lại nhật ký: Ghi lại các tham số đã thiết lập lần đầu và trạng thái hoạt động của thiết bị để làm cơ sở cho các tối ưu hóa sau này.

Bảo trì định kỳ: Phát triển kế hoạch kiểm tra và bảo trì định kỳ dựa trên tần suất sử dụng và khối lượng công việc để đảm bảo thiết bị hoạt động trong điều kiện tốt nhất.

Biện pháp phòng ngừa

Tuân thủ quy định an toàn: Trong quá trình lắp đặt, hãy đảm bảo tuân thủ các quy trình vận hành an toàn của thiết bị và đeo đầy đủ thiết bị bảo hộ cá nhân phù hợp (như kính bảo hộ, găng tay, v.v.).

Kiểm tra hướng dẫn sử dụng: Luôn tham khảo hướng dẫn sử dụng của thiết bị, chú ý đặc biệt đến các cài đặt cụ thể và cảnh báo an toàn.

Tham khảo bộ phận hỗ trợ kỹ thuật: Nếu bạn gặp các cài đặt không rõ ràng hoặc các vấn đề phổ biến, hãy liên hệ với nhà sản xuất thiết bị hoặc kỹ thuật viên chuyên nghiệp để được hỗ trợ kịp thời.

Thông qua các bước trên, bạn có thể hoàn thành hiệu quả việc cài đặt ban đầu của thiết bị CNC và đảm bảo rằng thiết bị có thể thực hiện các hoạt động gia công một cách an toàn và chính xác.