Comprendere le nozioni di base della programmazione CNC

Cos'è la programmazione CNC

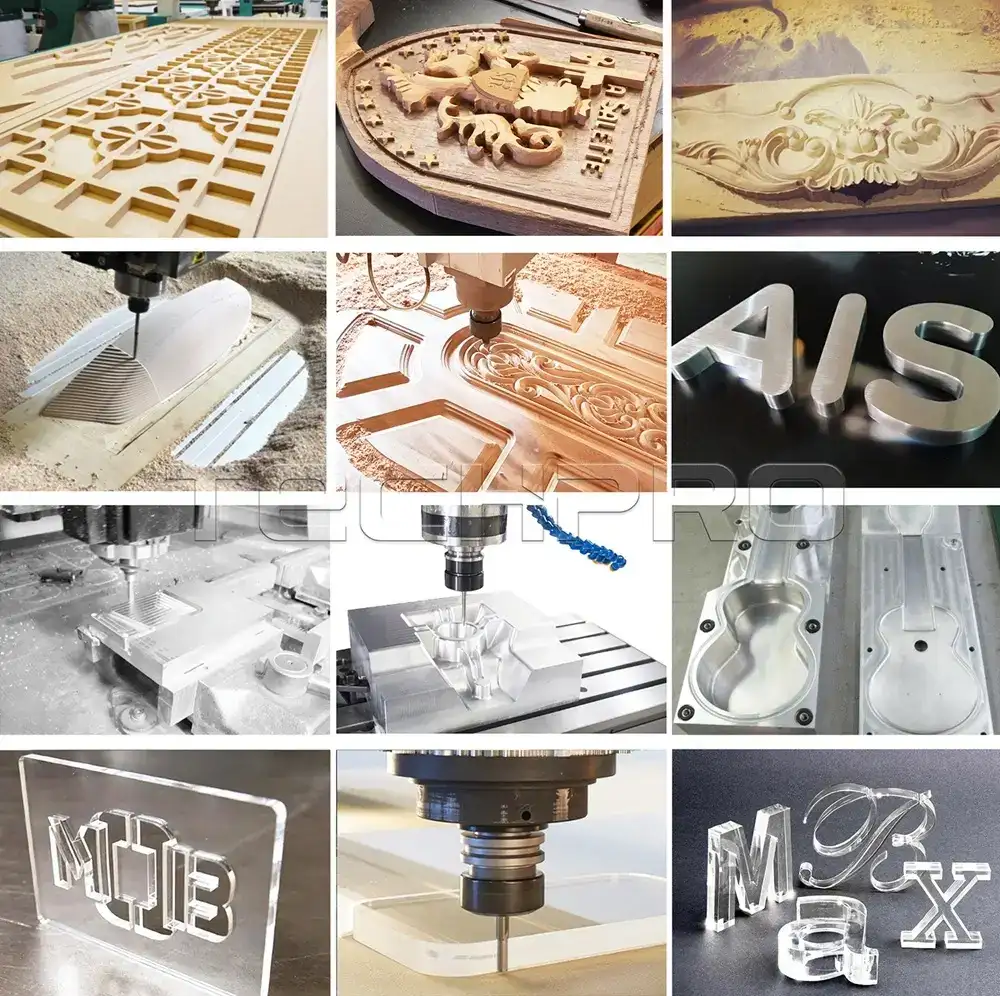

La programmazione CNC è il processo di creazione di un insieme di istruzioni che indicano a una macchina CNC come muoversi e operare per realizzare un pezzo. Pensalo come scrivere una ricetta per la macchina. Queste istruzioni guidano la macchina precisamente per tagliare, forare o modellare i materiali.

Il linguaggio più comune per la programmazione CNC è Codice G, una serie di comandi che controllano i movimenti come direzione, velocità e posizione. Accanto al G-code, Codice M gestisce le funzioni della macchina come l'avvio o l'arresto del mandrino, il controllo del refrigerante e i cambi degli utensili.

| Tipo di codice | Funzione | Comando di esempio |

|---|---|---|

| Codice G | Controlla il movimento e il posizionamento | G01 (Movimento lineare) |

| Codice M | Controlla le operazioni della macchina | M03 (Mandrino acceso in senso orario) |

Componenti chiave

Comprendere gli elementi chiave nella programmazione CNC è fondamentale:

- Sistemi di coordinate: Definiscono lo spazio di lavoro della macchina usando gli assi X, Y, Z.

- Assi: Rappresentano le direzioni di movimento. La maggior parte delle macchine CNC utilizza 3 assi (X, Y, Z), mentre macchine avanzate ne hanno 4 o 5.

- Offset di lavoro: Punti di riferimento sul pezzo, come G54, che aiutano la macchina a sapere dove iniziare il taglio.

Metodi di Programmazione

Ci sono tre modi principali per programmare le macchine CNC:

- Scrittura manuale di G-code: Codificare direttamente le istruzioni a mano. È preciso ma complesso, ideale per compiti semplici o personalizzati.

- Programmazione Conversazionale: Utilizza un'interfaccia semplificata in cui inserisci i comandi senza codifica, ideale per principianti su determinati router CNC.

- Software CAM: Gli strumenti di Manufacturing Assistito da Computer generano automaticamente G-code da modelli CAD. Questa è la scelta più efficiente per lavori complessi o ripetitivi.

Per i principianti, si consiglia di iniziare con programmazione conversazionale o di base Software CAM per colmare il divario tra progettazione e lavorazione.

Perché la Programmazione CNC è importante

La programmazione CNC è la spina dorsale della produzione moderna. Ecco perché:

- Ripetibilità: I programmi possono essere riutilizzati per produrre parti identiche in modo coerente.

- Riduzione degli scarti: La lavorazione accurata minimizza gli scarti di materiale.

- Tassi di errore più bassi: Le istruzioni automatizzate limitano gli errori umani, migliorando la qualità.

Le statistiche mostrano che la programmazione CNC può ridurre gli errori fino al 75,1% e aumentare l'efficienza produttiva del 40,1%. Ciò significa meno tempi di inattività e una maggiore affidabilità del prodotto.

Strumenti e Software di cui Avrai Bisogno

Componenti Hardware Essenziali

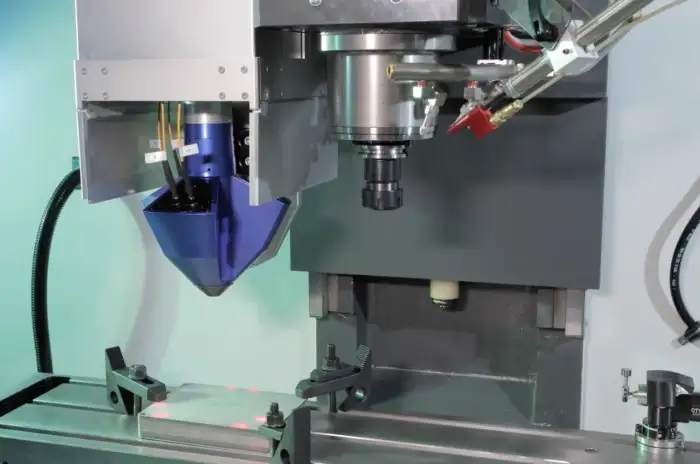

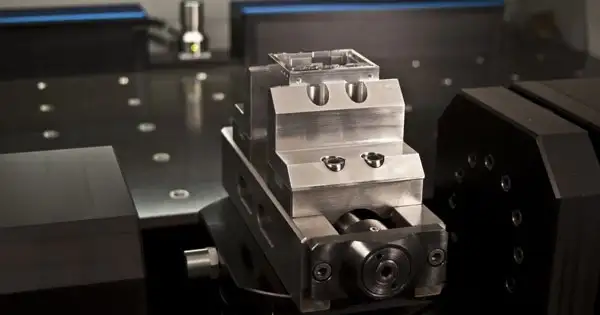

Per iniziare a programmare una macchina CNC, hai bisogno dell'hardware giusto. Questo include la macchina CNC stessa, che è dotata di controller che interpretano il tuo G-code e inviano comandi per muovere gli utensili. Anche i portautensili sono importanti: mantengono gli utensili da taglio stabili e precisi. Le sonde aiutano a misurare e configurare con precisione il pezzo da lavorare, assicurandosi che tutto sia allineato prima di iniziare il taglio.

Consigli sul Software

Avrai bisogno di software CAD e CAM per progettare i pezzi e generare i percorsi utensile. Ci sono ottime opzioni gratuite disponibili, ma per i professionisti ha senso investire in software come le soluzioni integrate di TechPro CNC. Questi pacchetti combinano capacità CAD e CAM, semplificando il flusso di lavoro dalla progettazione all'esportazione del G-code, e sono ottimizzati per funzionare senza problemi con le macchine TechPro CNC.

Lista di Controllo per l'Installazione

Ecco una rapida lista di controllo per avviare il tuo sistema in modo sicuro ed efficiente:

- Installa il tuo software CAD/CAM e conferma che supporti il controller della tua macchina.

- Collega il controller CNC al computer tramite USB o cavo di rete.

- Monta saldamente i portautensili e verifica la calibrazione degli utensili.

- Usa sonde o metodi manuali per impostare gli offset di lavoro.

- Calibra gli assi della macchina per allinearli al sistema di coordinate del software.

- Esegui test di connessione di base per confermare la comunicazione tra hardware e software.

- Familiarizza con gli arresti di emergenza e le protezioni della macchina prima di avviare qualsiasi programma.

Seguire questi passaggi garantisce che la tua configurazione CNC sia pronta per una programmazione precisa e sicura.

Guida Passo-Passo per Programmare una Macchina CNC

Passo 1 Progetta il Tuo Pezzo in CAD

Inizia creando un modello dettagliato 2D o 3D del tuo pezzo usando il software CAD. Concentrati su dimensioni accurate, tolleranze e proprietà del materiale per assicurarti che il prodotto finale rispetti le tue specifiche. Importa il file di progettazione nel software CAM una volta pronto.

Passo 2 Genera i Percorsi Utensile in CAM

Definisci le operazioni di lavorazione selezionando gli utensili da taglio giusti e impostando i percorsi utensile. Usa il software CAM per simulare questi percorsi e individuare potenziali collisioni o errori prima di procedere. Questo passaggio è cruciale per evitare collisioni della macchina e sprechi di materiale.

Passo 3 Scrivi o Esporta il G-Code

Il software CAM genererà il G-code, che controlla la tua macchina CNC. Se scrivi il codice manualmente, segui le regole di sintassi di base e i comandi per creare un programma sicuro ed efficiente. Ecco un esempio semplice di G-code per un'operazione di fresatura:

G21 ; Imposta le unità in millimetri

G90 ; Posizionamento assoluto

M06 T1 ; Cambio utensile al utensile 1

G01 X10 Y10 F100 ; Muovi a X10 Y10 a una velocità di avanzamento di 100

Passo 4 Selezione Utensile e Velocità di Taglio

Scegli gli utensili di taglio appropriati per il tuo materiale. Calcola le velocità di rotazione del mandrino e le velocità di avanzamento utilizzando le tabelle dei materiali o le raccomandazioni del software. Ottimizzare questi valori migliora la durata dell'utensile e la finitura superficiale, prevenendo danni.

Passo 5 Configura le Coordinate di Lavoro e le Offset

Azzerare il pezzo impostando il sistema di coordinate di lavoro, comunemente G54. Questo indica alla macchina esattamente dove si trova il pezzo sul tavolo e garantisce la ripetibilità per più esecuzioni.

Passo 6 Simula e Verifica

Esegui una simulazione virtuale del tuo G-code per controllare errori, graffi o movimenti inefficienti. Gli strumenti di simulazione CNC aiutano a individuare problemi prima di sprecare materiale o rischiare danni alla macchina.

Passo 7 Carica e Esegui una Prova a Secco del Programma

Trasferisci il codice al controller CNC ed esegui una prova a secco senza l'utensile in funzione (taglio a vuoto). Questo passaggio conferma che la macchina segua il percorso previsto in modo sicuro.

Passo 8 Esegui e Monitora

Avvia la lavorazione effettiva a velocità e avanzamenti conservativi. Tieni sotto stretto controllo l'operazione per eventuali segnali di problemi o regolazioni necessarie.

Passo 9 Post-Processo e Ottimizzazione

Dopo la prima esecuzione, verifica il pezzo finito e le prestazioni del G-code. Modifica il programma per migliorare l'efficienza, la finitura superficiale o il tempo di ciclo prima di produzioni complete.

Per router CNC avanzati o macchine laser, consulta opzioni come il TechPro CNC router per hobby per vedere configurazioni compatibili e funzionalità.

Seguire questi passaggi in modo sistematico aiuta a ridurre al minimo gli errori e a massimizzare l'efficienza, rendendo la programmazione CNC più fluida e affidabile.

Errori Comuni e Risoluzione dei Problemi

Principali Errori da Tenere d'Occhio

Quando si programma una macchina CNC, alcuni errori si verificano frequentemente:

- Confusione tra unità di misura: Confondere pollici e millimetri porta a pezzi di dimensioni sbagliate. Controlla sempre le impostazioni delle unità prima di iniziare.

- Collisioni degli Strumenti: Colpire un pezzo o una fresa di fissaggio di solito significa percorsi o offset errati. Questi possono danneggiare gli strumenti e le macchine, quindi verifica attentamente le lunghezze e le posizioni degli strumenti.

- Problemi con i Comandi Modali: Le macchine CNC ricordano l'ultimo comando fino a quando non viene modificato, il che a volte causa movimenti imprevisti se il programmatore dimentica di reimpostare o annullare i comandi.

Correzioni e Consigli di Diagnostica

Per mantenere il CNC in funzione senza problemi, ecco alcuni suggerimenti per la risoluzione dei problemi:

- Utilizza Strumenti di Simulazione CNC: Esegui il tuo G-code in software di simulazione prima della lavorazione reale per individuare gli errori in anticipo.

- Controlla i Log degli Errori: La maggior parte dei controller fornisce rapporti sugli errori. Usa questi per individuare rapidamente i problemi.

- Strumenti di Debugging: Suddividi il tuo programma in sezioni più piccole ed eseguilo passo passo per isolare i problemi.

- Verifica gli Offset di Lavoro e le Lunghezze degli Strumenti: Confermare sempre questi valori prima di lavorare.

Protocolli di Sicurezza da Seguire

La sicurezza è fondamentale quando si maneggiano macchine CNC. Ecco cosa tenere a mente:

- Protezione della Macchina: Assicurarsi che tutte le protezioni e coperture siano in posizione per proteggere da trucioli e parti in movimento.

- Fermi di Emergenza: Testare regolarmente i pulsanti di arresto di emergenza in modo da poter fermare la macchina istantaneamente se necessario.

- Nozioni di Base sulla Certificazione: Se sei alle prime armi, considera una formazione di base sulla sicurezza nell'operazione CNC o certificazioni per ridurre i rischi.

- Dispositivi di Protezione Individuale (DPI): Indossare occhiali di sicurezza, protezioni acustiche ed evitare vestiti larghi intorno alla macchina.

Tenendo d'occhio questi errori comuni e seguendo i protocolli di sicurezza, eviterai costosi tempi di inattività e manterrai la tua macchina CNC funzionante in modo affidabile.

Consigli Avanzati per una Programmazione CNC Efficiente

Per aumentare l'efficienza della tua programmazione CNC, inizia a usare macro e sotto-programmi. Questi ti permettono di creare blocchi di codice riutilizzabili per compiti complessi o ripetitivi, riducendo i tempi di programmazione e gli errori. Ad esempio, se lavori ripetutamente su una parte con caratteristiche simili, le macro aiutano ad automatizzare quei movimenti senza riscrivere il codice ogni volta.

Poi, esplora programmazione multi-asse. Mentre la lavorazione a 3 assi gestisce la maggior parte dei lavori, le macchine CNC a 4 e 5 assi aprono più possibilità, soprattutto per parti complesse. Questi assi aggiuntivi ti permettono di approcciare il pezzo da diverse angolazioni, migliorando precisione e finitura superficiale su forme complesse.

Infine, pensa a come la programmazione si inserisce nel tuo setup di produzione più ampio. Integrazione dell'automazione—come collegare la tua macchina CNC ai caricatori a barre o ai caricatori robotici—può semplificare le produzioni di volume. Il caricamento e lo scaricamento automatici riducono i tempi di inattività, così la tua macchina continua a lavorare più a lungo con meno intervento umano.

Usare queste tecniche avanzate può elevare la tua produzione, rendendo il tuo programmazione più intelligente e il tuo negozio più produttivo.

Risorse e Passi Successivi

Se sei pronto a immergerti più a fondo nella programmazione CNC, ci sono molti strumenti di apprendimento gratuiti per iniziare. Corsi online, manuali e tutorial coprono tutto, dai tutorial di base sul G-code alla generazione avanzata di percorsi utensile. Queste risorse ti aiutano a sviluppare competenze al tuo ritmo, familiarizzandoti con gli standard del settore.

TechPro CNC offre un supporto solido per aiutarti a crescere, inclusi consulti, certificazioni e demo dal vivo. Che tu voglia consigli personalizzati o formazione per migliorare le conoscenze del tuo team, la loro guida esperta può rendere la tua configurazione CNC più efficiente.